¿Tienes problemas con tu impresora 3D? Has llegado al sitio adecuado.

En Bitfab hemos preparado la guía definitiva para resolver todos tus problemas de impresión 3D. Miles de horas de impresión 3D profesional a nuestras espaldas para ayudarte con los contratiempos que te surjan con tu impresora.

Y además no sólo te damos las claves para diagnosticar tus fallos de impresión sino también los mejores tips para arreglar tu impresora, calibrarla y evitar que vuelvan a aparecer. Imágenes, vídeos y nuestros mejores consejos en un mega artículo.

👇 Disfruta de la guía y usa el índice visual si quieres ir a la parte que te interese.

🤬 Los defectos y problemas más comunes de impresión 3D, en imágenes

Hemos reunido una colección de los problemas más comunes que surgen a la hora de usar nuestra impresora 3D. Son los mismos problemas que nos encontramos comúnmente en nuestro servicio de impresión 3D online, y por eso tenemos bastante experiencia tratándolos y solucionándolos.

Una impresora bien calibrada, un laminado correcto y un impresor con experiencia son claves para evitar estos problemas. Teniendo eso podrás solucionar cualquier problema de impresión.

Si te surge cualquiera de ellos sigue las instrucciones que te damos y si aún así no puedes solucionarlos tienes la caja de comentarios al final del artículo para comentarnos tus dudas.

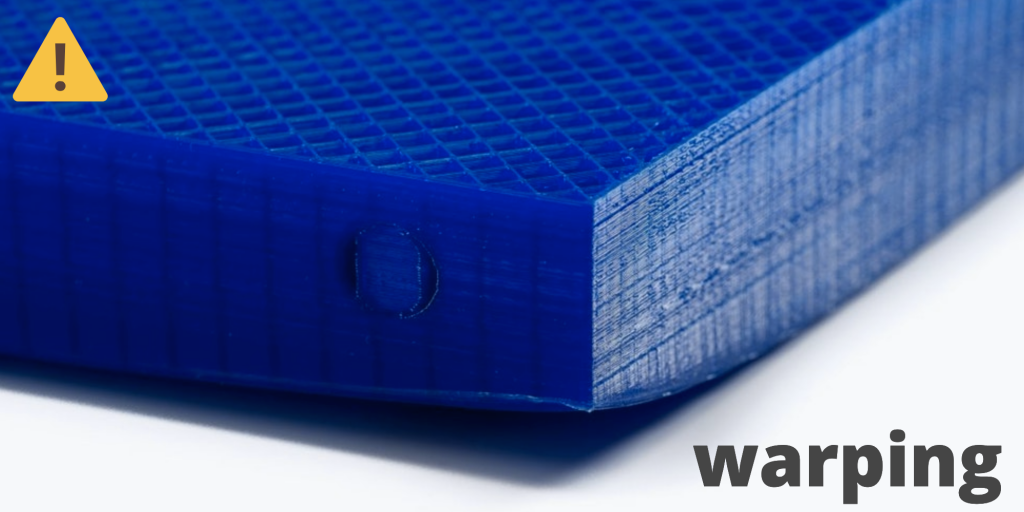

❌ Warping, se despega la primera capa y se doblan las piezas

El warping es un problema cada vez menos común, ya que la inmensa mayoría de impresoras modernas cuentan con cama caliente. En cualquier caso, el warping se puede producir por los siguientes factores:

- Falta de adherencia a la cama: esto puede ocurrir por una altura incorrecta de la boquilla con respecto a la base o un mal nivelado, pero también falta de adherencia con la superficie de impresión.

- Contracción térmica de las capas superiores, que al “encoger” tiran de las capas inferiores. Si esto ocurre, puede hasta romperse la superficie de impresión si es de tipo BuildTak, ya que se arrancará la pegatina de la cama. Con el cristal también puede pasar. Esto ocurre en mayor medida con materiales como el ABS o el Nylon, y es muy difícil que pase imprimiendo PLA.

Dependiendo de nuestro problema podremos buscas una solución acorde:

Para la falta de adherencia hay varias soluciones. Si estamos usando una base de cristal, es muy recomendable utilizar algún adhesivo para aumentar la fijación de la pieza. Algunos adhesivos conocidos son la famosa Laca Nelly, o su versión más profesional 3Dlac. Si estamos usando ABS podemos aplicar una capa de la mezcla conocida como ABS slurry que podemos fabricar nosotros mismos disolviendo ABS en un recipiente con acetona.

Si tu problema está relacionado con la contracción térmica, aumentar la adherencia no te ayudará en exceso ya que, como hemos dicho, el ABS al deformarse puede hasta romper nuestra base de impresión. Para solucionar este problema podemos simplemente tapar la impresora con lo que tengamos por casa. Una caja grande puede funcionar, así como un cerramiento más profesional hecho en un armario.

La idea en este caso es encerrar el calor que genera la cama, para que no haya mucha diferencia entre la temperatura a la que están las primeras capas y la temperatura de las capas superiores, más alejadas del calor de la cama.

Desde ya mismo nos disculpamos porque haya tantos nombres en inglés, pero gran parte de la documentación y del mundo profesional y aficionado de la impresión 3D habla en estos términos, por eso hemos puesto la denominación en inglés y la descripción de los problemas.

En cualquier caso, os dejamos un artículo que hicimos explicando este problema más en profundidad en nuestro artículo Cómo evitar el warping y el cracking en mis impresiones 3D.

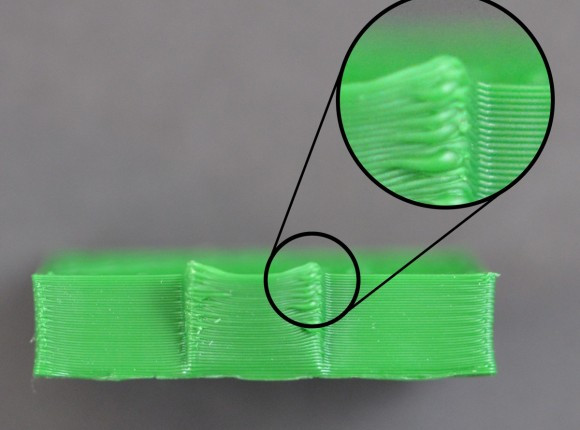

❌ Cracking o delaminación

En la línea con el problema anterior está el cracking o delaminación. Hablamos de cracking cuando las capas de una pieza no están bien unidas, quedando estas separadas (de ahí el nombre delaminación). Este problema puede estar causado a su vez por dos causas diferentes:

- Mala adherencia entre las capas: las capas no se pegan bien entre sí.

- Contracción térmica: las capas se pegan bien entre sí, pero una diferencia de temperatura entre diferentes partes de la pieza hace que se deforme, pudiendo hacer que algunas capas se separen.

Si nuestro problema es la falta de adherencia, habitualmente se debe a una falta de temperatura. La mayoría de filamentos tienen un rango de temperatura en el cual pueden imprimirse.

Dentro de este rango, los valores más bajos nos darán una mejor apariencia estética, ya que la deposición será más “limpia”. Por el contrario los valores más altos nos darán una mejor adhesión de capas. Imprimir materiales como el ABS a menos temperatura de la apropiada, suele derivar en cracking cuando se intenta pegar dos capas sin aplicar el suficiente calor.

Para comprobar si nuestra pieza sufre cracking por falta de adherencia entre las capas, podemos probar a subir la temperatura y/o reducir la velocidad del ventilador de capa, ya que un enfriamiento excesivo también puede afectar negativamente. Algunos materiales, como el ABS, serán siempre proclives a sufrir cracking y serán más difíciles de controlar, otros como el PLA son muy fáciles de imprimir sin cracking.

Por otro lado, si nuestro problema es la contracción térmica la solución es más complicada, ya que debemos conseguir crear un entorno más cálido en nuestro área de impresión. La solución óptima sería tapar nuestra impresora, como indicamos en el punto anterior. Esto puede resultar en algunos problemas, ya que una temperatura excesiva puede llevar a fallos en la electrónica: pérdida de pasos, artefactos en la impresión… también puede causar atascos, al no haber suficiente diferencia de temperatura entre la zona fría y la zona caliente del hotend.

En general, evitar corrientes de aire (y las consecuentes variaciones de temperatura) y tapar nuestra impresora ayudará, pero debemos tener precaución para evitar los problemas mencionados.

❌ Capas desplazadas, layer shift

El corrimiento de capas, o layer shifting es un problema que se manifiesta en forma de un desplazamiento en algún eje a determinada altura. Puede ocurrir en el eje X, el Y o incluso en ambas de manera simultánea. Las causas más comunes del layer shifting son:

- Exceso de temperatura en los motores, o los drivers: la electrónica en general no está pensada para operar de manera continuada a una temperatura muy alta.

- Falta de potencia en los motores, ocasionada habitualmente por un valor de voltaje muy bajo en los drivers.

- Fallo mecánico: puede ocurrir que tengamos algún diente de nuestra correa roto, o haya algún deshecho en los ejes que pueda causar un atasco en el movimiento de nuestra impresora. A veces un componente mal apretado también puede ocasionar defectos de desplazamiento de capas al moverse el eje al completo libremente.

Un consejo general sería el de poner disipadores, y a poder ser ventilación a los drivers de nuestra placa. Estos componentes básicamente se encargan de enviar toda la corriente necesaria a los motores, por lo que tienden a calentarse. De igual manera, si nuestra impresora opera en entornos muy cálidos sería adecuado añadir también algún disipador a los motores de los ejes X e Y. Si los drivers están muy calientes se suele oír un toc, toc, toc en los motores cuando los drivers se desconectan brevemente para que les de tiempo a enfriarse.

Adicionalmente, puedes comprobar si tu impresora tiene drivers con voltaje ajustable, y en caso afirmativo, puedes incrementar este voltaje ligeramente girando con cuidado el potenciómetro en cada driver. Ten cuidado al hacer esto, y hazlo siempre con la impresora apagada o usando un destornillador cerámico para evitar hacer algún cortocircuito con un destornillador metálico. Si subes demasiado la potencia de los motores corres el riesgo de caer en el problema del sobrecalentamiento de nuevo.

Finalmente, comprueba que los ejes de tu impresora están libres de suciedad y obstrucciones. Comprueba también que las correas no estén demasiado tensas ni los rodamientos demasiado apretados (en caso de que los rodamientos se aprieten con bridas o tornillos). Unos ejes que no se mueven bien, correas sobreapretadas… ocasionan que los motores tengan que trabajar más y puedan perder pasos.

❌ Bamboleo en el eje Z, z-wobble

Este problema puede ser difícil de identificar, ya que a menudo no es fácil distinguirlo de una simple inconsciencia en la extrusión. Para identificarlo debemos mirar si esta inconsistencia se repite de manera periódica. Si la inconsistencia parece aleatoria, o ruido en general, probablemente tu problema no sea z-wobble sino un problema de extrusión. Por el contrario, si parece haber un patrón que se repite de manera periódica, como olas en la superficie, es muy posible que tengas un problema con tu eje Z.

Este problema se debe en la mayoría de casos a fallos estructurales en la construcción de la máquina, y es complicado de solucionar sin hacer modificaciones importantes en el chasis de nuestra máquina. Antes que nada comprueba que todas las piezas estén bien montadas, manteniendo la perpendicularidad y asegurándonos de que no hay tornillos flojos.

Prueba a ajustar bien todos los tornillos de los acopladores que unen los motores del eje z a los husillos. También comprueba que no exista “juego” entre el husillo y la tuerca trapezoidal. Es complicado dar una solución correcta, ya que el eje necesita cierta libertad para moverse para compensar pequeños errores en el chasis, como esquinas que no son perfectamente perpendiculares.

Una buena solución que no es demasiado costosa es sustituir el conjunto motor-acoplador-husillo por un motor con husillo incorporado. También podemos añadir refuerzos a nuestra impresora para que el marco de esta no tenga juego en su parte más alta.

❌ Hilillos en mis piezas, stringing

El stringing es uno de los problemas más comunes en las piezas de los novatos en el mundo de la impresión 3D, así que si tus piezas tienen muchos hilillos no te preocupes, es totalmente normal y bastante fácil de solucionar.

Los hilillos aparecen cuando, al moverse el hotend entre dos piezas de nuestra impresión, gotea una pequeña cantidad de plástico, que se adhiere a ambas partes dejando un pequeño hilo entre medias.

Este problema puede estar causado por el uso de un fusor de mala calidad, pero habitualmente las máquinas suelen tener un fusor de calidad suficiente, por lo que el problema casi siempre proviene de un mal laminado en el slicer.

Los parámetros más importantes que debes revisar en tu slicer para minimizar el stringing son los siguientes:

- Temperatura

- Distancia de retracción

- Velocidad de retracción

La temperatura es un factor vital y probablemente uno de los 5 ajustes más importantes en tu perfil. Si tienes mucho stringing casi seguro que estás fundiendo a una temperatura demasiado alta. Recuerda que todos los materiales tienen un rango de temperaturas en los que pueden imprimirse, así que prueba a bajar la temperatura y a acercarla el límite inferior recomendado por el fabricante. Si ya estás usando una temperatura muy baja y sigues teniendo stringing, verifica los siguientes puntos.

Si bien no es posible “succionar” plástico de la boquilla, ya que no se puede crear presión negativa, sí que es posible minimizar la presión en la boquilla al sacar el filamento de la zona caliente de nuestro fusor. La distancia de retracción depende mucho de nuestra impresora, ya que hay que tener en cuenta tanto el fusor como el extrusor y el tipo de extrusión (directa o bowden). La mayoría de impresoras bowden se comportan bien con un valor de retracciones de entre 3 mm y 6mm, y las de extrusión directa entre 0,5 mm y 2mm.

La velocidad de retracción es otro factor importante, ya que a mayor velocidad menor stringing. Esta velocidad dependerá del motor de nuestro extrusor y también del tipo de extrusión (1:1 vs 3:1 como el extrusor Titan). Generalmente valores de entre 40 mm/s y 60 mm/s suelen funcionar, pero ante la duda consulta en algún foro o grupo dedicado a tu impresora concreta.

Adicionalmente, casi todos los slicers o laminadores disponen de diferentes ajustes más avanzados que pueden ayudar a reducir el stringing, pero estos sólo serán de importancia si los tres anteriores están bien ajustados. Es un tema muy amplio y podríamos hacer una guía exclusiva sobre este problema, así que si quieres verla ¡Déjanos un comentario!

❌ Sobrecalentamiento de las piezas, overheating, curling

Uno de los problemas más fáciles de diagnosticar, es el exceso de temperatura.

Como podemos ver en la imagen, fundir nuestro plástico a una temperatura excesiva provocará que las piezas se vean deformadas, con el centro de la capa hundida. Esto se debe a que al fundirse a una temperatura demasiado alta, el material no tiene tiempo de enfriarse, y es por esto que las capas pueden quedar caídas o hundidas.

Estas deformaciones serán mucho más acusadas en áreas pequeñas, como pequeños picos de nuestra pieza, donde en vez de quedar una figura limpia, quedará un churro deformado.

La solución a este problema es simple, bajar la temperatura. También debemos jugar con los valores del ventilador de capa, ya que una temperatura alta puede favorecer una extrusión más fluida y podemos compensar esta temperatura con una buena refrigeración. De esta manera se enfriará rápidamente el material y podremos obtener resultados óptimos.

❌ El pie de elefante

El pie de elefante es un defecto consistente en la expansión en el plano horizontal de las primeras capas de nuestra pieza. Puede ocurrir por dos cosas o, normalmente, una combinación de ambas: el nozzle está demasiado cerca de la cama o la temperatura de la cama es demasiado elevada.

Si el nozzle está demasiado pegado a la cama es obvio que las primeras capas van a quedar más aplastadas y, por lo tanto, se van a expandir en el plano XY. Para solventar este problema deberemos nivelar correctamente nuestra primera capa, tal y como se indica en un apartado anterior de este artículo.

Una temperatura excesiva de la cama (digamos, por ejemplo 90 o 100 grados para PLA) puede hacer que el plástico recién depositado se expanda y deforme, causando este efecto tan característico

❌ Vibraciones en mis piezas, ghosting, ringing

El mejor artículo sobre este tema que existe en internet es el post de 3D Campy de 3DSpana sobre ghosting, porqué se dedicó a probar diferentes combinaciones y componentes, haciendo fotos a los resultados, para que veas cómo se nota cuando disminuye el peso de los ejes sobre el ghosting. Si lo prefieres en vídeo también tienes el resumen aquí:

😍 Las claves para imprimir correctamente con tu impresora

Ya has visto la colección de problemas que hemos recopilado. Ahora tienes que saber cómo SÍ que se hacen las cosas.

Conocer tu impresora y tu laminador es la clave para imprimir sin errores y defectos, aquí tienes algunos consejos para evitar problemas y para ayudarte a diagnosticar y arreglar los que te surjan:

✅ Las velocidades de impresión

Uno de los errores más comunes que encontramos a los principiantes es querer imprimir demasiado rápido en sus primeras piezas.

La velocidad de impresión es uno de los parámetros de impresión más importantes a la hora de obtener la mejor calidad de impresión y un exceso de velocidad afecta muy negativamente a la pieza por muchas razones: vibraciones, problemas de extrusión, sobrecalentamiento, pérdida de pasos…

Una de las primeras cosas que tienes que hacer cuando encuentras un problema es reducir la velocidad de impresión para ver si se soluciona. Nosotros solemos imprimir casi todas las piezas entre 40 y 60mm/s, no hace falta más para la mayoría de los casos. En un servicio de impresión lo más importante es la fiabilidad y cuándo buscas fiabilidad lo mejor es imprimir a velocidades razonables para no tener que tirar las piezas a la basura.

No hace falta imprimir a 100mm/s tus piezas, especialmente las primeras. Sí, todos conocemos a alguien que lo hace y lo consigue, pero no es lo mejor para asegurarse de que salgan bien.

✅ Ajuste y nivelado de la cama

Aprender a dejar la cama correctamente nivelada y el extrusor a la altura correcta es uno de los primeros pasos que damos con una impresora 3D nueva.

Aquí tienes cómo se ve una cama correctamente ajustada, la altura de la primera capa tiene que ser correcta en toda la superficie de la misma.

Primera capa muy pegada

Si tu primera capa está muy pegada a la superficie de impresión podrás ocasionar atascos, ralladuras en la cama, piezas con las dimensiones incorrectas, pie de elefante…

Primera capa correcta

Cuando la primera capa es correcta los hilos depositados por el extrusor se tocan entre ellos y no están demasiado aplastados contra la cama.

Primera capa muy separada

Una primera capa muy separada se puede notar por los hilos separados.

Las piezas que se imprimen así se suelen despegar de la cama o sufrir warping.

¿Y cómo se nivela correctamente una cama caliente? Nuestra técnica preferida es la del papel en las esquinas. No es necesario tener una impresora con autonivelado, lo mejor es tener una impresora fiable y bien calibrada para imprimir con calidad.

✅ Como prevenir y arreglar atascos del extrusor

Los atascos de la extrusión son la causa número 1 de fallos en una granja como la nuestra. Puedes tener dominada tu impresora pero los atascos siempre van a estar ahí, por eso es fundamental entenderlos y ser capaces de prevenirlos y arreglarlos.

Si no entiendes bien aún cómo funciona la extrusión de una impresora 3D y cuáles son los términos que se usan para hablar de ellos puedes consultar primero nuestra guía sobre extrusores 3D.

Las causas de los atascos

Los atascos surgen por muchas causas diferentes, a veces en conjunción unas con otras. Creo que la mejor manera de solucionarlos es entender primero todas esas causas y luego intentar una serie de técnicas que ayudan a arreglarlos.

- Impurezas en la punta y el canal de impresión. Impurezas que se depositan en el canal de impresión o en la punta de la boquilla y dificultan o atascan completamente el flujo de filamento.

- PTFE/teflón degradado. Los fusores con teflón en la zona caliente requieren un mantenimiento del teflón, que cuando se degrada atasca el paso del filamento.

- Problemas en el extrusor. Tal vez tu extrusor no esté funcionando correctamente:

- Demasiada tensión o demasiado poca tensión en el muelle

- Poco voltaje en el driver que no da fuerza suficiente al motor

- Rueda de empuje sucia, con los dientes cubiertos de restos de filamento

- Alguna pieza suelta o rota

- Rascado del filamento. Esto es muy muy importante comprenderlo. Cuando nos aparece el filamento rascado, mordido por la rueda del extrusor, no siempre es la causa del atasco. Todos los atascos de impresión, sea por la causa que sean, acaban con rascado en el filamento. Y sólo los atascos que se deben a la tensión del muelle y a las retracciones excesivas la causa raíz del atasco es el propio rascado.

- Punta rascando la base. Si la primera capa está demasiado baja puede interrumpir el flujo del plástico fundido y producir rápidamente un atasco en el sistema de extrusión.

- Cuidado con las retracciones. Una pieza con muchas retracciones muy rápidas puede acabar rascando el filamento. Y las retracciones largas y lentas pueden recalentar la zona fría del extrusor y acabar causando atascos también. En general las retracciones no serán la causa de tus atascos, pero siempre hay que tener un ojo puesto en ellas.

- Mala refrigeración. La refrigeración es una variable fundamental en los hotend all-metal. Si tu extrusor es 100% metálico como el E3D V6 tienes que tener mucho cuidado con esto y con las retracciones excesivas.

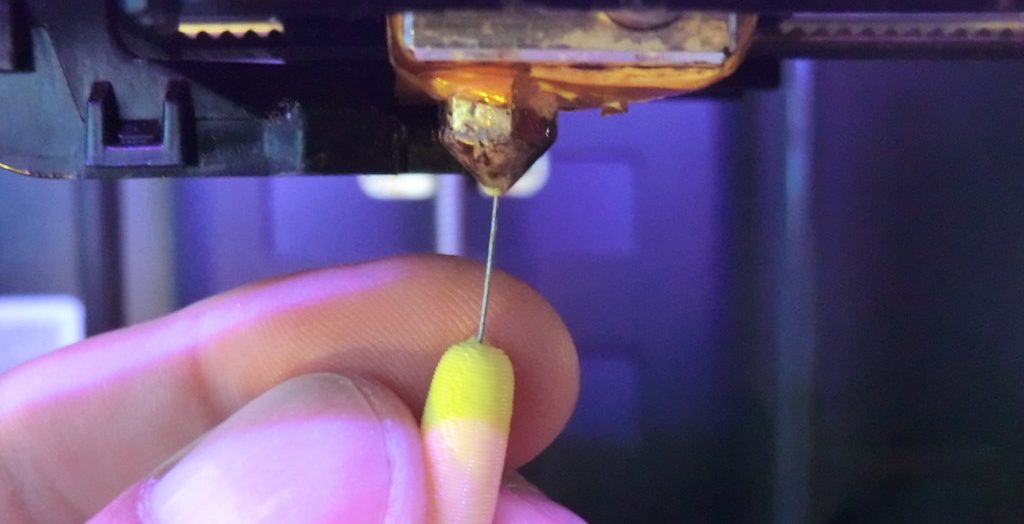

Desatascar la boquilla con agujas de acupuntura

La técnica de pasar una aguja de acupuntura por el cabezal de la impresora es la más útil si la causa real de tu atasco es una impureza. Las boquillas por sí mismas duran muchos cientos o incluso miles de horas de uso, así que casi nunca las vas a tener que cambiar.

Lo más probable es que se haya depositado una partícula en la boquilla y debes ser capaz de sacarla de ahí con la aguja. Nosotros calentamos el cabezal y metemos la aguja en caliente, para después sacar el filamento con las partículas que pudieran estar causando el atasco embebidas en el filamento fundido.

Repetir este proceso hasta que el plástico vuelva a salir con facilidad por la boquilla.

Tirones en frío y en caliente

Los tirones llevan un poco más de tiempo de hacer que pasar la aguja de acupuntura, pero limpian mejor las impurezas y además se llevan la suciedad no sólo de la punta, sino de todo el interior del hotend.

Son más fáciles de explicar con un vídeo como el siguiente, pero el mejor que he encontrado está en inglés:

Cambio de teflón

En los hotends con liner teflón es necesario cambiar esta pieza, en general, cada varios cientos de horas. El liner de teflón o PTFE es una pieza que va en la zona de caliente de tu fusor para guiar el filamento en los últimos centímetros de recorrido, y que se degrada por la temperatura que alcanza. Cambiarlo es un trabajo que vas a tener que aprender a hacer para mantener correctamente tu impresora.

Antes de que se degrade por completo el tubo vas a notar como tu impresora cada vez le cuesta más imprimir, el hilo de filamento que sale es más fino y le puede costar depositar material en las piezas que imprimas más rápido.

En cada impresora el cambio de teflón es diferente, pero aquí tienes el ejemplo de la Hephestos 2 de BQ para que lo entiendas mejor.

Ajustar los parámetros de impresión

Hay atascos que se pueden producir porque nuestro laminado no está bien adaptado al tipo de pieza y de impresora que vamos a usar.

Para permitir que tu impresora extruya con más facilidad puedes probar a:

- Imprimir más despacio

- Imprimir a más temperatura

- Imprimir capas más finas

- Reducir el flow rate si lo tienes a más del 100%

Todos esos son trucos que reducen los requerimientos sobre el extrusor y el fusor porque requieren menor flujo a través del hotend y calientan el plástico para que sea más fluido.

Las retraciones también pueden influir en los problemas de extrusión:

- Demasiadas retracciones o demasiado rápidas pueden acabar produciendo que se rasque el filamento en el extrusor.

- Retracciones demasiado largas o lentas pueden producir problemas de refrigeración en tu fusor (especialmente si es all metal) o acabar atascando el plástico en la zona fría del fusor.

Si no sabes cómo arreglarlo, desmonta el extrusor y el hotend

La mejor manera de atacar un problema mecánico que no sabes resolver es proceder a desmontar lo que quieres arreglar. Desmontar un hotend y un extrusor es bastante sencillo y te permitirá ver por dentro lo que está pasando y reflexionar sobre el problema.

Cuando desmontes tu extrusor podrás darte cuenta de que hay alguna pieza rota, suciedad en alguna parte, algún tornillo suelto…

Si desmontas el hotend podrás ver el estado del teflón, la tensión de las roscas del hotend y si hay depositados residuos de impresión en el canal del filamento.

En cualquiera de los dos casos aprovecha para limpiar las piezas para prevenir errores en el futuro.

👋 Hasta aquí la guía para solucionar problemas de impresión 3D de Bitfab

Muchas gracias por haber llegado hasta aquí.

Si tienes cualquier duda o un problema diferente sólo tienes que ponerlo en los comentarios y te ayudaremos a solucionarlo, o quizás hasta lo añadamos al resto de problemas 😁

👋 ¡Un saludo y gracias de nuevo!

Un millon de gracias

Una de las mejores guías!!! 10 Puntos!

Muchas gracias Marcos! 😊

Dios! muchas gracias por este pedazode articulo!

Me ha dado muchas pistas de lo que le puede estar pasando a mi impresora! y lo más importante ya tengo la pista sobre la que buscar más información!, que muchas veces uno anda perdido por que tiene un problema y como no sabe ni como llamarlo, es imposible buscar acerca de el! Gracias!

Una consulta a las ruedas del extrusor de mi ender 3 V2 le salen pelusas, alguien podría ayudarme a solucionarlo

No sé que te refieres exactamente con pelusas.

Si encuentras hilillos, pelusas, telas de araña, etc. por tu impresora, se debe a la laca y a las propias pelusas que haya en el ambiente. Normalmente aparencen en los ventiladores, donde hilillos de laca o polvo se suelen acumular.

Si es suciedad, filamento triturado en un polvillo lo que aparece en el extrusor, se debe a que la rueda está mordiendo el filamento. Lo normal es que tengas que disminuir la tensión del extrusor y/o bajar la velocidad de impresión.

Muy buen artículo. Detalla muy bien cómo actuar ante la mayoría de problemas que nos surgen.

Tengo una pregunta: en mi caso, con una CR 10 S, las esquinas quedan con mucho material, impidiendo que quede un ángulo recto. Esto por qué pasa?

Muchas gracias

Porque la impresora desacelera para hacer el giro de las esquinas y se deposita un poco más de material ahí. Es algo muy normal.

Hay mejoras para corregirlo como el linear advance de Marlin. Pero no me iría a cosas tan complejas, si puedes bajar la temperatura de extrusión o subir un poco la aceleración/jerk lo puedes mejorar.

Hola, tengo un problema con mi impresora 3d, bueno lo primero enhorabuena por la pagina, es muy, pero que muy practica para los que empezamos en esto del 3d, me regalaron una ender 3v2 neo, funcionaba perfectamente, hasta que al cambiar de sitio, empezó a costarme nivelar y de buenas a primeras, cuando la enciendo, la temperatura del extrusor ya me marca 260 y sin bajar, y toco el extrusor y esta frio. le cambie los cables del sensor y todo y sigue igual.

Gracias por todo y seguir asi!!!

Buenas Agustín, y gracias por tus palabras. Por lo que dices sí parece un problema del termistor, podrías tener un corto o el sensor dañado. Yo lo cambiaría todo y volvería a probar. No te podemos dar más asistencia, si no consigues solucionar ese problema lo mejor es que acudas a un servicio de reparación de impresoras.

Excelente información, deseo saber si una vez terminada la impresión es necesario retirar el filamento del extrusor para evitar el bloqueo o se puede dejar sin ningún problema para una próxima impresión. Gracias por sus aclaraciones del tema.

No hay ningún problema en dejar el filamento puesto en la máquina, a menos que sean materiales muy higroscópicos (Nylon, PVA…) que toman agua del ambiente.

Hola, gracias por la información. Sin embargo, tengo un problema distinto. Después de completar el proceso de impresión, estoy teniendo dificultades para despegar las piezas de la cama de impresión. Es un proceso complicado y no entiendo la razón detrás de esto. Sería genial si pudieras ayudarme con este problema.

Si tu problema es que te cuesta mucho despegar las piezas, te recomiendo 2 cosas: usar menos fijador (laca, adhesivo, etc) y separar un poco la primera capa para que no quede tan pegada a la cama.

Si eso no lo soluciona hay un truco infalible, pero que a veces daña el cristal: mete la pieza en el congelador con la base de cristal y se despega con mucha facilidad.

Muy buena recopilación y muy necesaria. Yo tengo un problema con mi impresora desde hace algún tiempo. Todas las piezas incluso las balsas tienen un deformación, siempre en el mismo punto, junto a la esquina trasera derecha. He probado ha colocar la pieza en el centro y en las esquinas de la cama, siempre hace la deformación. pensé que podría ser un error de la correa pero trabaje la parte que trabaje de la correa, siempre produce la transformación, siempre en el mismo sitio, tras girar en la esquina trasera derecha.

Tenéis alguna sugerencia.

Puede que en esa esquina la cama esté muy baja, separada de la punta del fusor y por eso no se pegan las capas. Prueba a nivelarla y a aplicar el adhesivo de la cama de manera lo más uniforme posible.

Hola, buenos días. Te quería preguntar cómo se elimina las 2 primeras líneas que hace la impresora en el lado izquierdo antes de comenzar la impresión de la pieza. Yo tengo una Creality Ender 3 S1 y he tenido problemas con este tipo de impresora, ya que cuando termino la impresión y muevo la cama para sacar la pieza y luego le doy a imprimir de nuevo, el hotend al hacer estas primeras 2 líneas pega con el cable de alimentación de la cama.

Esas dos líneas están en el GCODE inicial de tus impresiones. Tienes que ir al laminador y modificar el GCODE que le añade al principio de cada impresión, donde se ponen las temperaturas de precalentamiento, homing, etc. y quitar la línea.

Te recomiendo que, como tu sugieres, quites esas líneas del GCODE y en vez de eso configures una falda o skirt en tu laminador para tus piezas.

Hola, muchas gracias por la información, pero tengo un problema distinto.

Tengo una impresora Ender 3 Pro desde hace 2 años, y últimamente el filamento PLA queda deforme y atascado en el cabezal. Este problema ocurre tanto cuando la impresora imprime algo y cuando termina de imprimir.

Los atascos como los que comentas pueden venir de muchas causas diferentes.

Te recomiendo que si los atascos son recurrentes y ya has probado a limpiar el cabezal con una aguja, hacer tirones en frío y en caliente, que pases a desmontar el hoted. Desmonta el cabezal, cambia el PTFE y asegurate de que todo está bien montado de nuevo. Hazlo siguiendo un buen tutorial, porque los problemas en el montaje también pueden causar atascos.

Suerte!