Tens problemas com a tua impressora 3D? Chegaste ao sítio certo.

Na Bitfab, preparamos o guia definitivo para resolver todos os teus problemas de impressão 3D. Milhares de horas de impressão 3D profissional nas nossas mãos para ajudar-te com os contratempos que surjam com a tua impressora.

Além disso, não só te damos as chaves para diagnosticar os teus erros de impressão, mas também as melhores dicas para consertar a tua impressora, calibrá-la e evitar que voltem a aparecer. Imagens, vídeos e os nossos melhores conselhos num mega artigo.

👇 Desfruta do guia e utiliza o índice visual se quiseres ir à parte que te interessa.

🤬 Os defeitos e problemas mais comuns da impressão 3D, em imagens

Reunimos uma coleção dos problemas mais comuns que surgem ao usar a nossa impressora 3D. São os mesmos problemas que nós encontramos comumente no nosso serviço de impressão 3D online, e por isso temos muita experiência em tratá-los e resolvê-los.

Uma impressora bem calibrada, uma laminação correta e um impressor experiente são as chaves para evitar estes problemas. Com isto poderás resolver qualquer problema de impressão.

Se te surgir qualquer um deles, segue as instruções que te damos e se mesmo assim não consegues solucioná-los, tens a caixa de comentários no final do artigo para nos comentares as tuas dúvidas.

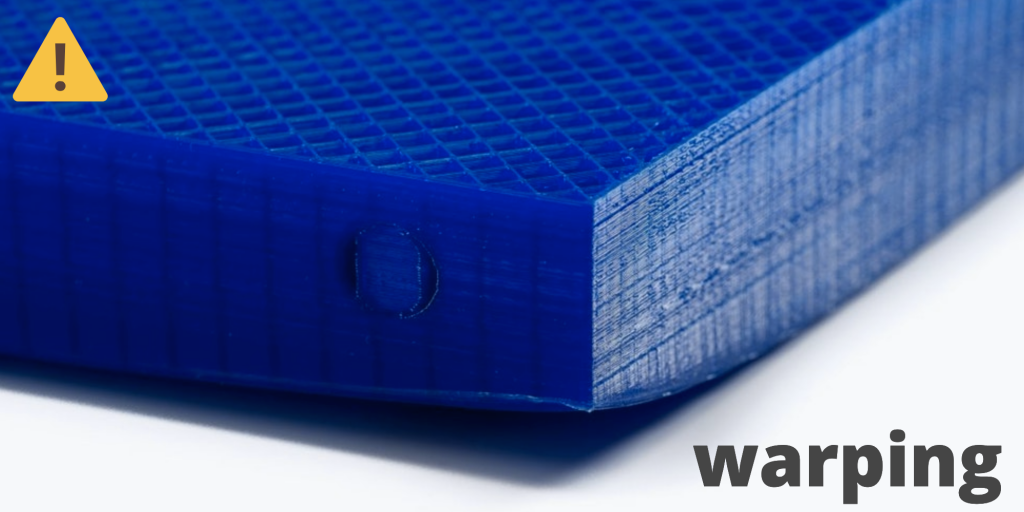

❌ Warping, descola-se a primeira camada e dobram-se as peças

O warping é um problema cada vez menos comum, uma vez que a grande maioria das impressoras modernas conta com uma mesa quente. Em qualquer caso, o warping pode-se produzir devido aos seguintes fatores:

- Falta de aderência à mesa: isto pode ocorrer devido a uma altura incorreta do bico em relação à base ou a um mau nivelamento, mas também à falta de aderência à superfície de impressão.

- Contração térmica das camadas superiores, que ao “encolher” puxam as camadas inferiores. Se isto acontecer, pode até partir a superfície de impressão se for do tipo BuildTak, pois arrancará o autocolante da mesa. Com o vidro também pode acontecer. Isto ocorre em maior medida com materiais como o ABS ou o Nylon, e é muito difícil que aconteça com a impressão de PLA.

Dependendo do nosso problema podemos encontrar uma solução de acordo:

Para a falta de aderência, existem várias soluções. Se estivermos a utilizar uma base de vidro, é altamente recomendável utilizar algum adesivo para aumentar a fixação da peça. Alguns adesivos conhecidos são a famosa Laca Nelly, ou a sua versão mais profissional 3Dlac. Se estivermos a usar ABS podemos aplicar uma camada da mistura conhecida como ABS slurry que podemos fabricar nós mesmos dissolvendo ABS num recipiente com acetona.

Se o teu problema estiver relacionado com a contração térmica, aumentar a aderência não te ajudará muito, pois, como já dissemos, o ABS ao deformar-se pode até partir a nossa base de impressão. Para resolver este problema, podemos simplesmente tapar a impressora com o que tenhamos em casa. Uma caixa grande pode funcionar, assim como um gabinete mais profissional, feito num armário.

A ideia, neste caso, é encerrar o calor gerado pela mesa, para que não haja muita diferença entre a temperatura a que estão as primeiras camadas e a temperatura das camadas superiores, mais afastadas do calor da mesa.

Desde já pedimos desculpas pelo fato de haver tantos nomes em inglês, mas grande parte da documentação e do mundo profissional e amador da impressão 3D fala nestes termos, por isso, colocamos a denominação em inglês e a descrição dos problemas.

De qualquer forma, deixamos-vos um artigo que fizemos explicando este problema com mais profundidade no nosso artigo Como evitar o warping e o cracking nas minhas impressões 3D.

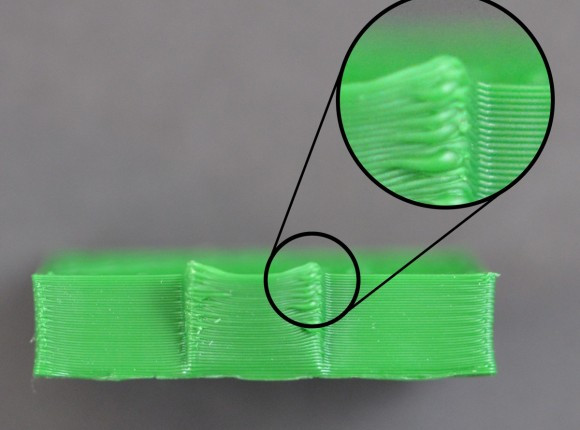

❌ Cracking ou rachadura

Na mesma linha do problema anterior, está o cracking ou rachadura. Falamos de cracking quando as camadas de uma peça não estão bem unidas, ficando estas separadas (daí o nome rachadura). Este problema pode ser causado, por sua vez, por duas causas diferentes:

- Má aderência entre as camadas: as camadas não se colam bem entre si.

- Contração térmica: as camadas colam-se bem entre si, mas uma diferença de temperatura entre diferentes partes da peça faz com que se deforme, podendo fazer com que algumas camadas se separem.

Se o nosso problema é a falta de aderência, geralmente é devido à falta de temperatura. A maioria dos filamentos possui uma faixa de temperatura na qual podem ser impressos.

Dentro desta faixa, os valores mais baixos dar-nos-ão uma melhor aparência estética, pois a deposição será mais “limpa”. Pelo contrário, valores mais altos dar-nos-ão melhor adesão das camadas. Imprimir materiais como o ABS, abaixo da temperatura apropriada, geralmente resulta em cracking ao tentar colar duas camadas sem aplicar calor suficiente.

Para verificar se a nossa peça sofre cracking devido à falta de aderência entre as camadas, podemos experimentar aumentar a temperatura e/ou reduzir a velocidade do ventilador de camada, pois o arrefecimento excessivo também pode afetá-la negativamente. Alguns materiais, como o ABS, sempre serão propensos a sofrer cracking e serão mais difíceis de controlar, outros como o PLA são muito fáceis de imprimir sem cracking.

Por outro lado, se nosso problema é a contração térmica, a solução é mais complicada, pois devemos conseguir criar um ambiente mais quente na nossa área de impressão. A solução ideal seria cobrir a nossa impressora, como indicamos no ponto anterior. Isso pode resultar em alguns problemas, pois uma temperatura excessiva pode levar a falhas nos componentes eletrónicos: perda de etapas, artefactos na impressão… também pode causar entupimentos, pois não há diferença de temperatura suficiente entre a zona fria e a zona quente do hotend.

No geral, evitar correntes de ar (e as consequentes variações de temperatura) e cobrir a nossa impressora ajudará, mas devemos ter cuidado para evitar os problemas mencionados.

❌ Camadas deslocadas, layer shift

O deslocamento de camadas, ou layer shifting, é um problema que se manifesta em forma de um deslocamento em algum eixo a uma certa altura. Pode ocorrer nos eixos X, Y ou mesmo nos dois eixos simultaneamente. As causas mais comuns de layer shifting são:

- Excesso de temperatura nos motores, ou nos drivers: a eletrónica em geral não está pensada para operar de maneira continua a uma temperatura muito alta.

- Falta de potência nos motores, ocasionada habitualmente por um valor de voltagem muito baixo nos drivers.

- Falha mecânica: pode ocorrer que tenhamos um dente da nossas correias partido ou alguns detritos nos eixos que possam causar um congestionamento no movimento da impressora. Às vezes, um componente mal apertado também pode ocasionar defeitos de deslocamento de camadas ao mover-se todo o eixo livremente.

Um conselho geral seria colocar dissipadores de calor e se possível ventilação aos drivers da nossa placa. Estes componentes basicamente encarregam-se de enviar toda a corrente necessária aos motores, de modo que tendem a aquecer. Da mesma forma, se a nossa impressora operar em ambientes muito quentes, seria apropriado adicionar também algum dissipador de calor aos motores dos eixos X e Y. Se os drivers estiverem muito quentes, é costume ouvir um toc, toc, toc nos motores quando os drivers se desconectam brevemente para terem tempo para arrefecer.

Além disso, podes verificar se a tua impressora possui drivers com voltagem ajustável e, em caso afirmativo, podes aumentar essa voltagem levemente girando com cuidado o potenciómetro em cada driver. Tem cuidado ao fazer isto e fá-lo sempre com a impressora desligada ou com uma chave de fendas cerâmica para evitar um curto-circuito com uma chave de fendas metálica. Se aumentas demasiado a potência dos motores, corres o risco de cair novamente no problema de sobreaquecimento.

Finalmente, verifica se os eixos da tua impressora estão livres de sujidade e obstruções. Verifica também se as correias não estão demasiado tensas nem os rolamentos demasiado apertados (no caso em que os rolamentos estejam apertados com abraçadeiras ou parafusos). Uns eixos que não se movam bem, correias súper apertadas… fazem com que os motores tenham que trabalhar mais e podem perder passos.

❌ Oscilações no eixo Z, z-wobble

Este problema pode ser difícil de identificar, pois muitas vezes não é fácil de o distinguir da simples inconsistência da extrusão. Para identificá-lo, devemos ver se esta inconsistência se repete periodicamente. Se a inconsistência parece aleatória ou ruído em geral, provavelmente o teu problema não é z-wobble, mas um problema de extrusão. Por outro lado, se parece haver um padrão que se repete periodicamente, como ondas na superfície, é muito bem possível que tenhas um problema com o teu eixo Z.

Este problema deve-se, na maioria dos casos, a falhas estruturais na construção da máquina, e é complicado resolver sem fazer modificações importantes no chassi da nossa máquina. Antes de tudo, verifica se todas as peças estão montadas corretamente, mantendo a perpendicularidade e certificando-te de que não há parafusos soltos.

Tenta apertar todos os parafusos dos acopladores que unem os motores do eixo z aos fusos. Verifica também se não há “folga” entre o fuso e a porca trapezoidal. É difícil dar uma solução correta, pois o eixo necessita de alguma liberdade de movimento para compensar pequenos erros no chassi, como cantos que não são perfeitamente perpendiculares.

Uma boa solução que não é demasiado cara é substituir o conjunto do motor-acoplador-fuso por um motor com um fuso incorporado. Também podemos adicionar reforços à nossa impressora para que a estrutura desta não tenha folga na sua parte mais alta.

❌ Fiozinhos nas minhas peças, stringing

O stringing é um dos problemas mais comuns nas peças dos iniciantes no mundo da impressão 3D, assim se as tuas peças tiverem muitos fios, não te preocupes, é completamente normal e fácil de resolver.

Os fios aparecem quando, quando o hotend se move entre duas peças da nossa impressão, goteja uma pequena quantidade de plástico, que se adere a ambas as partes, deixando um pequeno fio no meio.

Este problema pode ser causado pelo uso de um hotend de má qualidade, mas habitualmente as máquinas têm um hotend de qualidade suficiente, pelo que o problema quase sempre de uma má laminação no slicer.

Os parâmetros mais importantes que deves rever no teu slicer para minimizar o stringing são os seguintes:

- Temperatura

- Distância de retração

- Velocidade de retração

A temperatura é um fator vital e provavelmente uma das 5 configurações mais importantes no teu perfil. Se tens muito stringing, certamente estás a fundir a uma temperatura demasiado alta. Lembra-te de que todos os materiais têm uma faixa de temperaturas na qual podem ser impressos, portanto, tenta reduzir a temperatura e aproximá-la do limite mais baixo recomendado pelo fabricante. Se já estás a usar uma temperatura muito baixa e continuas a ter stringing, verifica os seguintes pontos.

Embora não seja possível “sugar” o plástico do bico, uma vez que não é possível criar pressão negativa, sim é possível minimizar a pressão no bico removendo o filamento da zona quente do nosso hotend. A distância de retração depende muito da nossa impressora, pois é necessário ter em conta tanto o hotend como o extrusor e o tipo de extrusão (direta ou bowden). A maioria das impressoras bowden têm bom desempenho com um valor de retração entre 3 mm e 6 mm e as de extrusão direta entre 0,5 mm e 2 mm.

A velocidade de retração é outro fator importante, pois quanto maior a velocidade, menor o stringing. Esta velocidade dependerá do motor do nosso extrusor e também do tipo de extrusão (1:1 vs 3:1 como o extrusor Titan). Geralmente, valores entre 40 mm/s e 60 mm/s geralmente funcionam, mas em caso de dúvida, consulta um fórum ou grupo dedicado à tua impressora em concreto.

Além disso, quase todos os slicers ou laminadores têm diferentes configurações mais avançadas que podem ajudar a reduzir o stringing, mas estes só serão importantes se os três anteriores estiverem bem ajustados. É um tópico muito amplo e poderíamos fazer um guia exclusivo sobre este problema, portanto, se quiseres vê-lo, deixa-nos um comentário!

❌ Sobreaquecimento das peças, overheating, curling

Um dos problemas mais fáceis de diagnosticar, é o excesso de temperatura.

Como podemos ver na imagem, fundir o nosso plástico a uma temperatura excessiva fará com que as peças pareçam deformadas, com o centro da camada afundado. Isto ocorre porque ao derreter a uma temperatura muito alta, o material não tem tempo para arrefecer, e é por isso que as camadas podem ficar caídas ou afundadas.

Estas deformações serão muito mais pronunciadas em pequenas áreas, como pequenos picos na nossa peça, onde em vez de ficar uma figura limpa, aparecerá uma coisa deformada.

A solução para este problema é simples, reduzir a temperatura. Também devemos jogar com os valores do ventilador de camada, pois uma temperatura alta pode favorecer uma extrusão mais fluida e podemos compensar essa temperatura com um bom arrefecimento. Desta forma, o material arrefecerá rapidamente e podemos obter ótimos resultados.

❌ O pé de elefante

O pé de elefante é um defeito que consiste na expansão no plano horizontal das primeiras camadas da nossa peça. Isto pode acontecer por duas coisas ou, normalmente, por uma combinação de ambas: o bico está muito próximo da cama ou a temperatura da mesa está muito alta.

Se o nozzle estiver muito próximo da mesa, é óbvio que as primeiras camadas serão mais achatadas e, portanto, vão-se expandir no plano XY. Para resolver este problema, precisamos nivelar corretamente a nossa primeira camada, conforme indicado na secção anterior deste artigo.

Uma temperatura excessiva da mesa (digamos, por exemplo 90 ou 100 graus para PLA) pode fazer com que o plástico recém-depositado se expanda e se deforme, causando este efeito tão característico.

❌ Vibrações nas minhas peças, ghosting, ringing

O melhor artigo sobre este assunto existente na internet é o post de 3D Campy de 3DSpana sobre ghosting, por que se dedicou a experimentar diferentes combinações e componentes, tirando fotos aos resultados, para que vejas como se nota quando diminui o peso dos eixos sobre o ghosting. Se o preferires em vídeo, também tens o resumo aqui:

😍 As chaves para imprimir corretamente com a tua impressora

Já viste a coleção de problemas que compilamos. Agora tens que saber como SIM se fazem as coisas.

Conhecer a tua impressora e o teu laminador é a chave para a impressão sem erros e defeitos. Aqui estão algumas dicas para evitar problemas e ajudar-te a diagnosticar e corrigir os que surgirem:

✅ As velocidades de impressão

Um dos erros mais comuns que encontramos nos principiantes é querer imprimir demasiado rápido as tuas primeiras peças.

A velocidade de impressão é um dos parâmetros de impressão mais importantes quando se trata de obter a melhor qualidade de impressão e um excesso de velocidade afeta muito negativamente a peça por muitas razões: vibrações, problemas de extrusão, sobreaquecimento, perda de etapas…

Uma das primeiras coisas que tens que fazer quando encontras um problema é reduzir a velocidade de impressão para ver se soluciona. Normalmente, imprimimos quase todas as peças entre 40 e 60 mm/s, não faz falta mais na maioria dos casos. Num serviço de impressão, o mais importante é a fiabilidade e, quando procuras fiabilidade, o melhor é imprimir a velocidades razoáveis, para que não tenhas que deitar peças ao lixo.

Não é necessário imprimir a 100 mm/s as tuas peças, especialmente as primeiras. Sim, todos conhecemos alguém que o consegue fazer, mas não é o melhor para garantir que saiam bem.

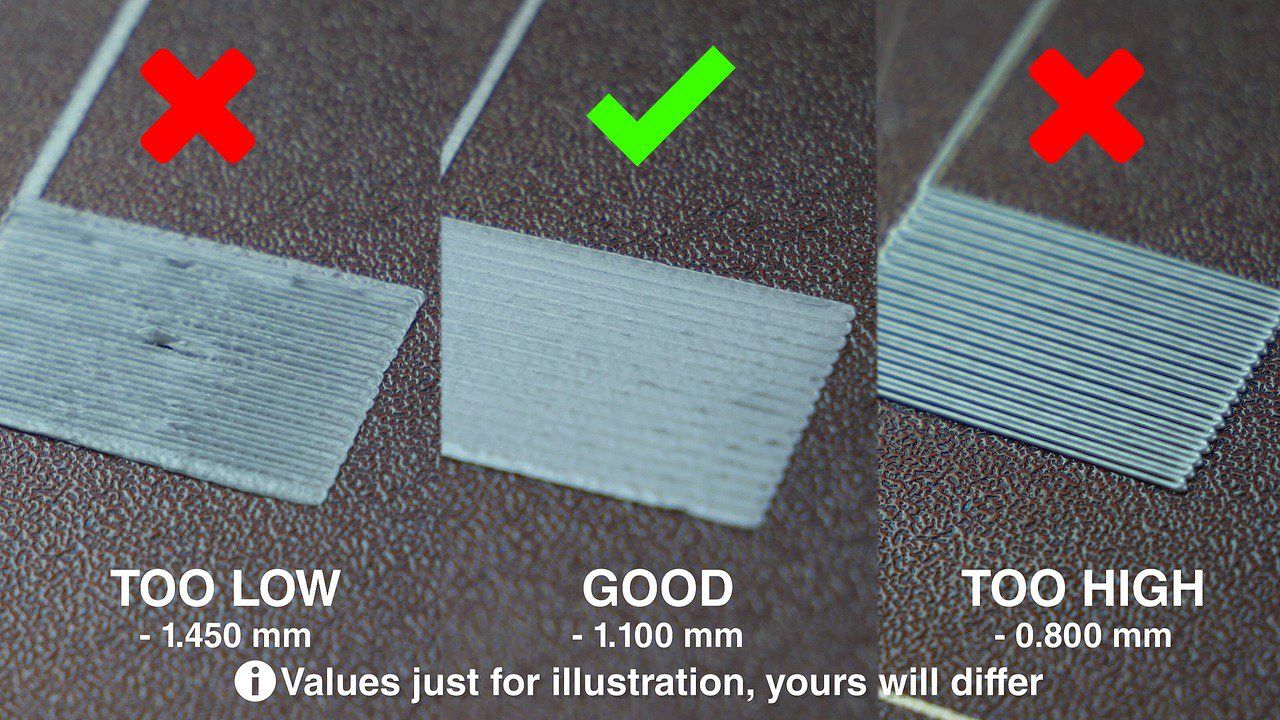

✅ Ajuste e nivelamento da mesa

Aprender a deixar a mesa nivelada corretamente e o extrusor à altura correta é um dos primeiros passos que tomamos com uma impressora 3D nova.

Aqui tens como se vê uma mesa corretamente ajustada, a altura da primeira camada deve estar correta em toda a superfície da mesma.

Primeira camada muito perto

Se a tua primeira camada estiver muito perto da superfície de impressão, poderás causar congestionamentos, arranhões na mesa, peças com as dimensões incorretas, pés de elefante…

Primeira camada correta

Quando a primeira camada está correta, os fios depositados pelo extrusor tocam-se entre eles e não ficam muito achatados contra a mesa.

Primeira camada muita separada

Uma primeira camada muito separada pode-se perceber pelos fios separados.

As peças impressas assim costumam descolar-se da cama ou sofrer warping.

E como se nivela corretamente uma mesa aquecida? A nossa técnica preferida é a do papel nos cantos. Não é necessário ter uma impressora com auto nivelamento, o melhor é ter uma impressora fiável e bem calibrada para imprimir com qualidade.

✅ Como prevenir e arranjar entupimentos do extrusor

Os entupimentos por extrusão são a causa número 1 de falhas numa quinta como a nossa. Podes ter dominada a tua impressora, mas os entupimentos sempre vão aparecer, portanto, é fundamental entendê-los e poder preveni-los e corrigi-los.

Se não entendes bem como funciona a extrusão de uma impressora 3D e quais são os termos que se usam para falar sobre elas, podes consultar primeiro o nosso guia sobre extrusores 3D.

As causas dos entupimentos

Os entupimentos surgem por muitas causas diferentes, às vezes em conjunto com outras. Acho que a melhor maneira de as corrigir é primeiro entender todas essas causas e depois tentar uma série de técnicas que ajudam a corrigi-las.

- Impurezas na ponta e o canal de impressão. Impurezas que se depositam no canal de impressão ou na ponta do bico e impedem ou bloqueiam completamente o fluxo do filamento.

- PTFE/teflon degradado. Os hotends com teflon na zona quente requerem uma manutenção do teflon, que quando se degrada obstrói a passagem do filamento.

- Problemas no extrusor. Talvez o teu extrusor não esteja a funcionar corretamente:

- Demasiada tensão ou demasiado pouca tensão na mola

- Pouca voltagem no driver que não dá força suficiente ao motor

- Polia suja, com os dentes cobertos de restos de filamento

- Alguma peça solta ou partida

- Filamento arranhado. Isto é muito, muito importante entendê-lo. Quando nos aparece o filamento arranhado, mordido pela roda do extrusor, nem sempre é a causa do entupimento. Todos os entupimentos de impressão, seja qual for a causa, acabam por arranhar o filamento. E apenas os entupimentos que se devem à tensão da mola e às retrações excessivas, a causa principal do entupimento é o próprio arranhão.

- Ponta a raspar a base. Se a primeira camada está demasiado baixa pode interromper o fluxo do plástico fundido e provocar rapidamente um entupimento no sistema de extrusão.

- Cuidado com as retrações. Uma peça com muitas retrações muito rápidas pode acabar por arranhar o filamento. E retrações longas e lentas podem sobreaquecer a zona fria do extrusor e acabar por provocar entupimentos também. Em geral, as retrações não serão a causa dos seus entupimentos, mas é preciso ficar de olho nelas.

- Má refrigeração. A refrigeração é uma variável fundamental nos hotend all-metal. Se o teu extrusor é 100% metálico como a E3D V6, tens que ter muito cuidado com isto e com as retrações excessivas.

Desentupir o bico com agulhas de acupuntura

A técnica de passar uma agulha de acupuntura pela cabeça da impressora, é mais útil se a causa real do teu entupimento for uma impureza. Os bicos em si duram centenas ou até milhares de horas de utilização, assim que quase nunca vais precisar trocá-los.

O mais provável é que uma partícula se tenha depositado no bico e deves ser capaz de removê-la daí com uma agulha. Nós aquecemos a cabeça e colocamos a agulha quando estiver quente, para depois remover o filamento com as partículas que poderiam estar a causar o entupimento embebidas no filamento fundido.

Repetir este processo até que o plástico volte a sair com facilidade do bico novamente.

Puxões em frio e em quente

Os puxões demoram um pouco mais de tempo para passar do que a agulha de acupuntura, mas limpam melhor as impurezas e também removem a sujidade não apenas da ponta, mas de todo o interior do hotend.

São mais fáceis de explicar com um vídeo como o seguinte, mas o melhor que encontrei está em inglês:

mudança de teflon

Nos hotends com liner de teflon, é necessário alterar esta peça, em geral, a cada várias centenas de horas. O liner de teflon ou PTFE é uma peça que entra na zona quente do teu hotend para guiar o filamento nos últimos centímetros do percurso e que se degrada pela temperatura que atinge. Mudá-lo é um trabalho que vais ter que aprender a fazer para manter adequadamente a tua impressora.

Antes de que se degrade completamente o tubo, vais notar como à tua impressora lhe custa cada vez mais imprimir, o fio do filamento que sai é mais fino e pode-lhe custar depositar o material nas peças que imprimas mais rapidamente.

Em cada impressora, a mudança de teflon é diferente, mas aqui tens o exemplo da Hephestos 2 da BQ para que o entendas melhor.

Ajustar os parâmetros de impressão

Existem entupimentos que podem ocorrer porque a nossa laminação não está bem adaptada ao tipo de peça e de impressora que vamos usar.

Para permitir que a tua impressora extrua com mais facilidade podes experimentar:

- Imprimir mais devagar

- Imprimir com mais temperatura

- Imprimir camadas mais finas

- Reduzir o flow rate se o tiveres a mais de 100%

Todos estes truques reduzem as pressões sobre o extrusor e o fusor, pois exigem menos fluxo pelo hotend e aquecem o plástico para seja mais fluido.

As retrações também podem influir nos problemas de extrusão:

- Demasiadas retrações ou muito rápidas podem acabar provocando que se arranhe o filamento no extrusor.

- Retrações demasiado longas ou lentas podem produzir problemas de refrigeração no teu hotend (principalmente se for all-metal) ou acabar com plástico entupido na zona fria do hotend.

Se não sabes como arranja-lo, desmonta o extrusor e o hotend

A melhor maneira de atacar um problema mecânico que não saibas resolver é desmontar o que queres arranjar. Desmontar um hotend e um extrusor é bastante simples e te permitirá ver por dentro o que se está a passar e reflexionar sobre o problema.

Quando desmontes o teu extrusor, poderás reparar se há alguma peça partida, sujidade em alguma parte, algum parafuso solto…

Se desmontas o hotend, poderás ver o estado do teflon, a tensão das roscas do hotend e se há resíduos de impressão no canal do filamento.

Em qualquer dos casos, aproveita a oportunidade para limpar as peças para prevenir erros futuros.

👋 Até aqui o guia para solucionar problemas de impressão 3D da Bitfab

Muito obrigado por teres chegado até aqui.

Se tiveres alguma dúvida ou um problema diferente, basta colocá-lo nos comentários e nós ajudamos-te a resolvê-lo, ou talvez o adicionemos aos restantes problemas 😁

👋 Cumprimentos e obrigado de novo!