🛠 La fresadora es una de las herramientas más fascinantes para los que nos apasiona la fabricación y el mecanizado.

En este artículo hablamos de qué son las fresadoras, qué tipos existen, para qué se usan, qué tipos de piezas y operaciones se pueden hacer con una de ellas.

👇 ¡Quédate para disfrutar del artículo entero! Vídeos, imágenes personalizadas…

¿Qué es una fresadora y para qué sirve?

Una fresadora es una máquina que desbasta, corta o (inclusive) perfora diferentes materiales sólidos, generalmente metal. Esto se realiza a través del arranque de viruta mediante la rotación a gran velocidad de la fresa y del movimiento de los ejes, ya sea del elemento o del mecanismo.

Este tipo de tecnología de fabricación de piezas arrancando viruta se denomina mecanizado.

La fresa es la herramienta de corte que se emplea en las fresadoras. Una fresa contiene uno o varios filos, bordes cortantes arrancan virutas de metal cuando gira la herramienta. Existen muchos tipos de fresas diferentes, dependiendo del tipo de operación que se vaya a hacer sobre la pieza, aquí tienes una muestra de ellas:

¿No te ha quedado claro que es una fresadora y cómo se usa? Creo que estos conceptos se explican mejor con un vídeo. Aquí tienes un vídeo educacional del uso de una fresadora vertical, como las que hablamos en este artículo:

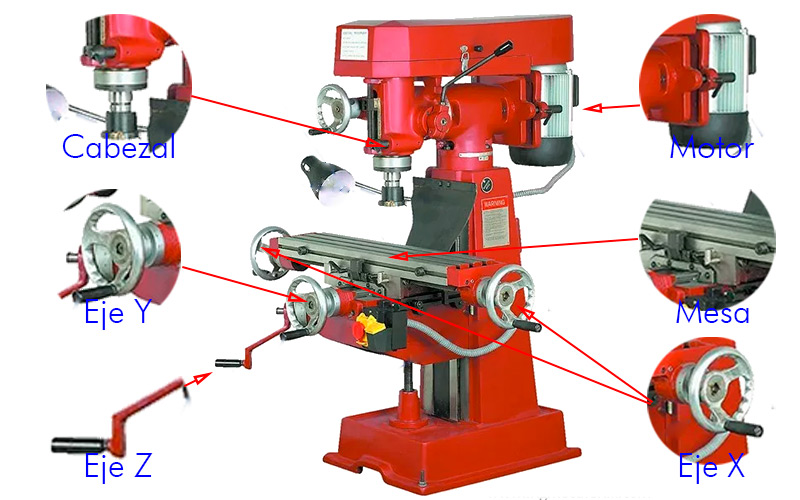

Partes de una fresadora

Ahora que sabemos cuáles son sus funciones, vamos a conocer la anatomía de una fresadora. Para ello es necesario tener en cuenta que sus partes y accesorios variarán de acuerdo al modelo de la máquina. Por ese motivo nombraremos las más importantes.

Mesa

Es en ella en donde colocaremos la pieza que necesitamos desbastar. Sobre la mesa se fija el bloque de metal en bruto que se va a fresar, usando distintos sistemas. El sistema más común es sujetar la pieza con una mordaza o con amarres, tornillos y tuercas en T, ya que la pieza tiene que estar fuertemente fijada y en la posición adecuada antes de comenzar el fresado.

Manivelas

Son las que dan movimiento a los ejes cartesianos. Existe una “X”, “Y” y “Z” respectivamente. Con ellas desplazaremos el componente sujeto en la cama y el husillo que contiene la fresa. Pueden poseer más de estos elementos según la cantidad de movimientos disponibles tenga la máquina, o si colocamos un cuarto eje de giro.

Cabezal

En él se encuentra el dispositivo que sujeta y asegura el elemento cortante. En algunos casos puede contener el botón de encendido y accesorios como lámparas y mangueras para líquido refrigerante. Y contiene el eje de la herramienta o el husillo, el elemento que gira y sobre el que se coloca la fresa para cortar.

Motor

Otro de los elementos esenciales de una fresadora. Es el corazón de la máquina. Su potencia, revoluciones y torques varían según el modelo y la finalidad de uso.

Existen motores con control variable de velocidad, que se realiza de manera electrónica, y motores con una velocidad fija que regulan la velocidad y potencia con un sistema de poleas o engranajes.

Caja de cambios

No todos los materiales, ni todos los metales, se cortan a la misma velocidad. Cada combinación del material de la fresa y material a cortar requiere una velocidad de giro de la herramienta para que el acabado sea el mejor posible y para que la vida de la herramienta no se vea perjudicada.

Por eso las fresadoras tienen una caja de cambios que toman la salida de potencia del motor y la convierten a diferentes velocidades regulables o incluso a diferentes direcciones (para poder fresar en vertical o en horizontal) o elementos de la máquina (para poder tener avance automático en alguno de los ejes).

¿Cuáles son los distintos tipos de fresadora?

Existen, como en la mayoría de las herramientas, distintas máquinas fresadoras con funciones, tamaños y características específicas. Se pueden categorizar por diferentes criterios.

Aquí tienes algunas clasificaciones de fresadoras según las características que pensamos que son más importantes, explicadas de manera práctica y con imágenes 👇

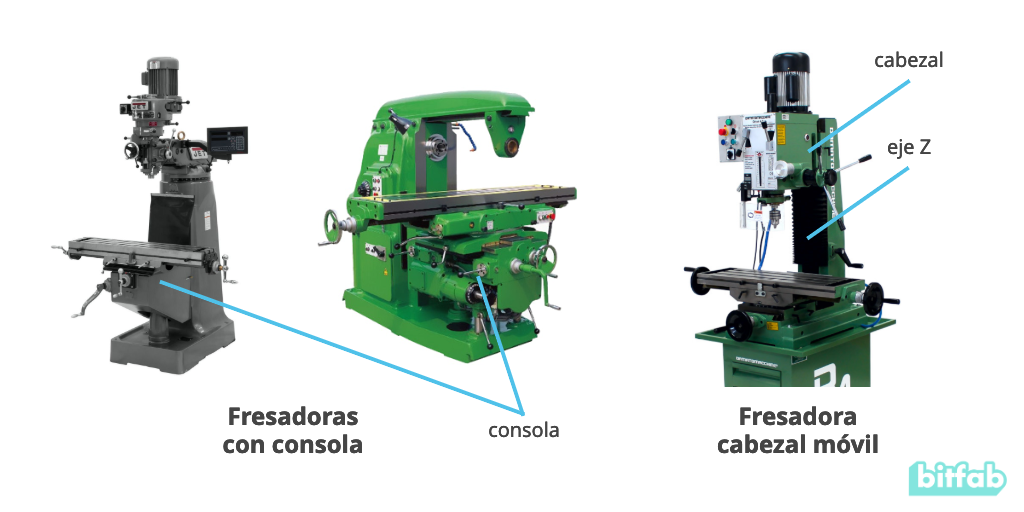

Por la orientación del husillo

Se refiere a la dirección de la herramienta cortante. En las fresadoras tradicionales lo hace en una sola posición y pueden ser las siguientes:

- Fresadora horizontal. El eje del husillo es horizontal, las fresas se montan sobre un árbol horizontal llamado árbol portafresas.

Estas máquinas son las primeros diseños de fresadoras que surgieron, con un husillo horizontal, un puente que soporta el árbol en una posición muy rígida y una mesa de coordenadas que se mueve arriba y abajo en la consola (eje vertical). - Fresadora vertical. En ella, la posición en el husillo es vertical, perpendicular a la mesa de coordenadas. Puede ser de cabezal oscilante, si es posible inclinar el husillo para hacer determinadas operaciones en ángulo.

Las fresadoras verticales son más comunes a día de hoy, y el estándar cuando se refiere a fresadoras y centros CNC. En los modelos antiguos se suele mover la pieza arriba y abajo (igual que en las horizontales), pero en la mayoría de fresas modernas y centros el cabezal es el que sube arriba y abajo para mecanizar la pieza. - Fresadora universal. Esta máquina combina los dos tipos anteriores y cuenta con la posibilidad de usar la herramienta de forma horizontal y vertical.

Según la cantidad de ejes

Ellos definirán los tipos de movimiento que tendrá nuestra fresadora. A mayor número de ejes aumentará las posibilidades de mecanizado, a la vez que el coste de la máquina y la complejidad de la programación de las operaciones:

- De 3 ejes. Son las direcciones ortogonales esenciales de una máquina de estas características. Representan los ejes X, Y, Z, para poder mecanizar en las 3 dimensiones del espacio.

- De 4 ejes. Añade a los nombrados la posibilidad de rotar el objeto a mecanizar dentro de la mesa. Se pueden fresar las 4 caras laterales o también se puede colocar un útil para fijar 4 piezas en vez de una sola en cada ciclo.

- De 5 ejes. Suma a los 3 ejes típicos una mesa capaz de girar en 2 ejes diferentes. Esto permite inclinar la pieza para fresarla en todas las caras excepto una, minimizando los diferentes agarres y permitiendo a la fresa acceder a muchos recovecos de la pieza. Generalmente los fresados de 5 ejes se hacen en centros de mecanizado, de los que hablamos más adelante.

Según su estructura

Estructura de una fresadora convencional

Las fresadoras convencionales tienen una estructura en forma de C sobre la que se ditribuyen los elementos de la máquina. La característica más importante de la estructura de la fresadora es la rigidez, para soportar las fuerzas del fresado sin deformarse y mantener las tolerancias de la pieza.

Las fresadoras clásicas, horizontales u horizontales suelen tener una mesa de coordenadas (X e Y) que se mueve de arriba a abajo en el eje Z sobre un soporte rígido que se llama consola. Las fresadoras más modernas y los centros de mecanizado vertical suelen tener el eje X e Y estacionario y es el cabezal (no la pieza) el que se mueve de arriba a abajo en unas guías independientes. Ambas comparten una estructura similar en C.

Las estructuras que soportan fuerzas de una fresadora se suelen fabricar por fundición (piezas de hierro fundido) para obtener piezas muy pesadas y rígidas que mantienen la forma de la fresadora y absorben las vibraciones. También existen marcos de acero soldado, que por lo general son menos rígidos.

De puente móvil o de pórtico

En este caso, no es la mesa la que se mueve y en consecuencia la pieza a mecanizar tampoco. Lo que sí se desplaza es la estructura que sostiene el cabezal. Suelen tener un gran tamaño y ser utilizadas sobre objetos planos difíciles de manipular.

Fresadora de columna

En ellas el husillo está colocado en una columna vertical, por la que se desplaza arriba y abajo y de la que sale y entra a través de un brazo. Es un diseño que se emplea cuando las piezas son grandes o pesadas, ya que es la máquina la que se desplaza alrededor de la pieza para mecanizarla y se minimizan los movimientos. Las mandrinadoras, fresadoras especializadas en mecanizar agujeros con tolerancias muy precisas, suelen ser máquinas de columna fija o móvil.

Según el método de control

Fresadoras manuales

Las fresadoras más básicas emplean manivelas con nonios (escalas para ver el avance) para que el operario mueva los ejes al girarlas. Algunas fresadoras incluyen también avance automático en alguno de sus ejes, el operario puede engranar un eje para que se mueva automáticamente y acabe la operación sin necesidad de estar moviendo la manivela.

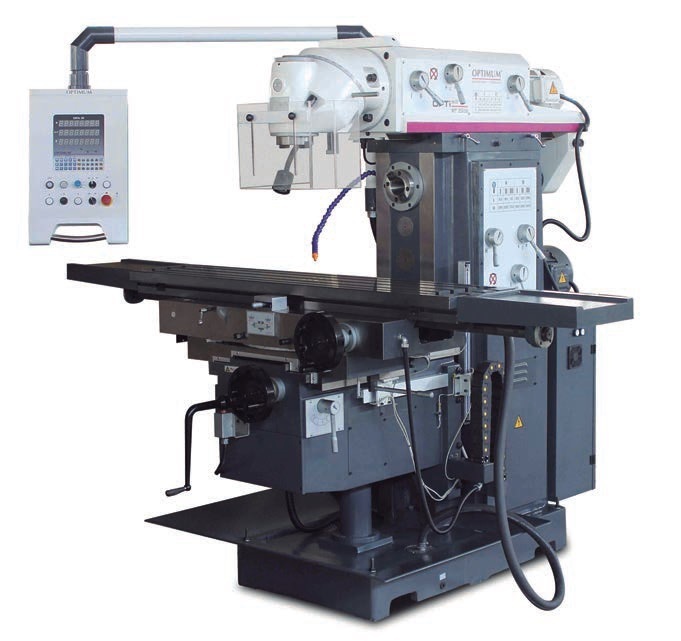

Fresadora con visualizador de cotas (Digital Read Out, DRO)

Uno de los accesorios más habituales a una máquina manual es el visualizador de cotas. El lector indica la posición de los ejes en una pantalla, para que no sea necesario usar los nonios manivelas o tomar más medidas de las necesarias.

En definitiva, el control sigue siendo manual pero tienes la ayuda del lector para guiarte.

Un DRO se puede comprar directamente instalado en la fresadora o se puede instalar después en un modificación relativamente sencilla. Aquí tienes un vídeo del canal de Rocha KRG sobre qué es un visualizador de cotas y cómo se usa:

Fresadoras CNC (Control Numérico por Computadora)

Este tipo de máquinas está controlado íntegramente de manera digital. Es ideal para automatizar procesos de fabricación. Los cortes y fresados se diseñan previamente en el ordenador en un software CAM y se los trasmite a la máquina en el formato GCODE.

Estas fresadoras se pueden tanto comprar con control numérico como modificar una fresadora manual para que se pueda controlar con CNC. Este es uno de los ejemplos de modificación de una fresadora a CNC:

Fresadoras para aficionados y talleres pequeños

Hemos hablado de máquinas industriales, con precios en el orden de varias decenas de miles de euros. ¿Sabes que existen modelos más baratos para talleres pequeños y para formación?

Hemos reunido algunos modelos y tipos más económicos que existen para que te puedas hacer una idea de las opciones que existen más allá de las fresadoras industriales. Reviews de todas ellas para que las veas en directo.

BF20L de Optimum Machines

Una review de esta fresadora del canal de Youtube de Maquineros, muy recomendado para comenzar a aprender sobre mecanizado.

Fresadora HBM45

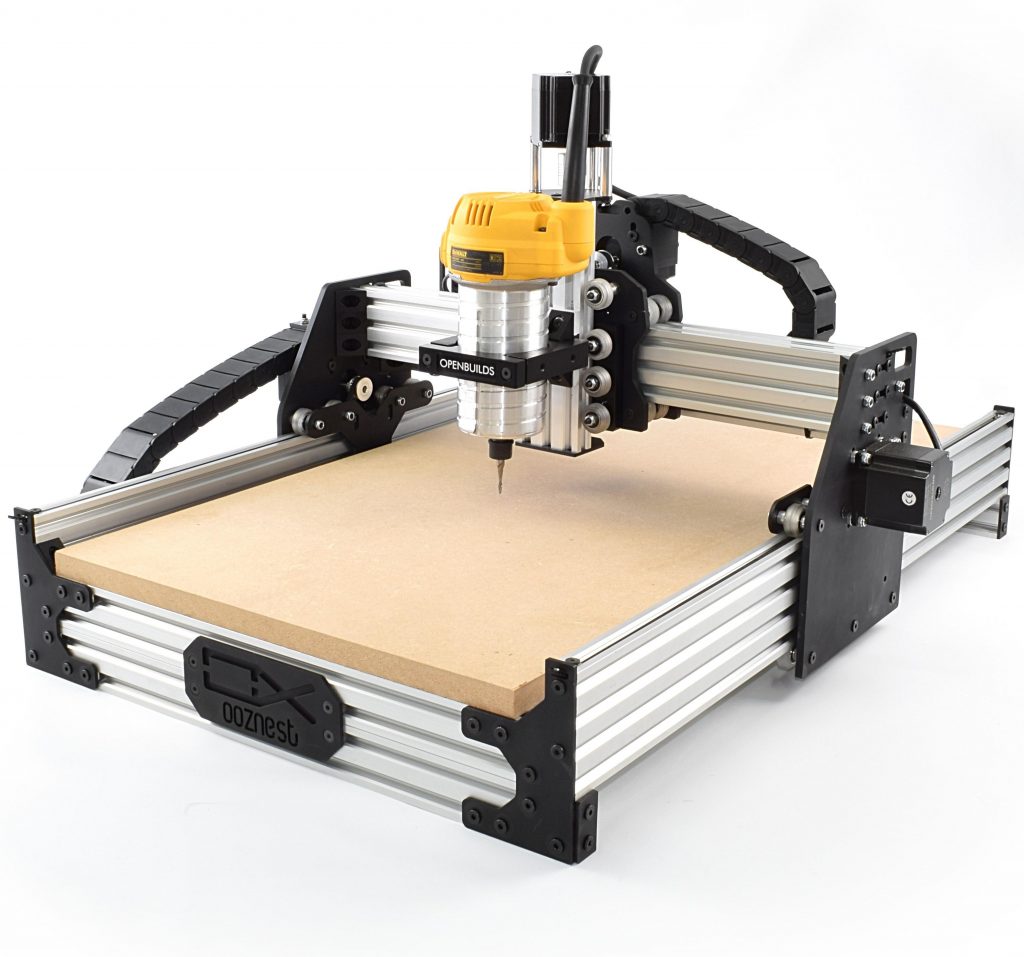

Routers CNC

Al igual que hemos hablado fresadoras de pórtico enormes de la más alta gama para fresar piezas muy grandes, este tipo de diseño se emplea también en máquinas para aficionados, bajo el nombre de router CNC.

No tienen la rigidez de una fresadora convencional con un marco de hierro fundido, por lo que se suelen emplear para fresar madera, plásticos, fibra de carbono o aluminio. Por sus grandes dimensiones en X e Y, y recorridos reducidos en Z, se usan sobre todo para mecanizar placas o piezas planas sencillas. Siempre tienen control numérico.

Tormach

Las fresadoras Tormach son bastante más caras y son muy populares en EEUU como máquinas de iniciación o para talleres pequeños.

¿Qué aplicaciones tiene una fresadora?

¿Para qué se usa una fresadora? Las fresadoras se usan para fabricar piezas por mecanizado, que suelen ser de metal (acero, aluminio u otros metales), aunque pueden ser también de plástico o madera.

Las piezas que se fabrican mediante mecanizado pueden ser piezas únicas, series cortas o medias, de aplicaciones industriales, maquinaria, aeroespacial, industria médica… También se fabrican mediante mecanizado o se mecanizan piezas para producción en masa, por ejemplo en automoción.

Las fresadoras que hemos presentado en este artículo son en su mayoría fresadoras abiertas, de 3 ejes, manuales, con lectura digital… Este tipo de fresadoras tradicionales se usan en trabajos de series pequeñas o piezas únicas, permiten trabajar con agilidad y el control manual o automático de la máquina. Generalmente en talleres pequeños, en talleres de utillaje o prototipos, en escuelas de mecanizado, aficionados a la mecánica…

Para tiradas de producción en talleres grandes se suelen emplear centros de mecanizado CNC, que son máquinas que en esencia son una fresadora, pero cerrada y con control por ordenador (CNC), tienen generalmente cambio automático de herramientas y muchas veces más de 3 ejes.

Las piezas con geometrías más complejas se realizan en centros de mecanizado de 5 ejes, que permiten girar la pieza en dos ejes de rotación para que la fresa pueda acceder a todas las caras del objeto (excepto la del agarre) y fresar en cualquier ángulo.

Operaciones de fresado

Las funciones de este artefacto son muy variadas y dependerán de las características de cada máquina. Sin embargo, podemos nombrar las principales.

- Planeado.

- Ranurado. Para realizar cavidades precisas en algún material. Pueden ser rectas, o con formas. Las cuales tendrán un espesor determinado por la fresa y un recorrido delimitado por el movimiento de los ejes.

- Perforado. La versatilidad de la fresadora le permite realizar orificios de diámetros y distancias precisos. El primero suele estar dado por el tamaño de la fresa utilizada. Estos huecos pueden ser lisos, cónicos o con rosca.

- Fabricación de engranajes. Uno de los principales usos de una fresadora de cuatro ejes con función helicoidal es la de realizar, coronas, ruedas dentadas, levas, piñones y todo tipo de piezas de transmisión.

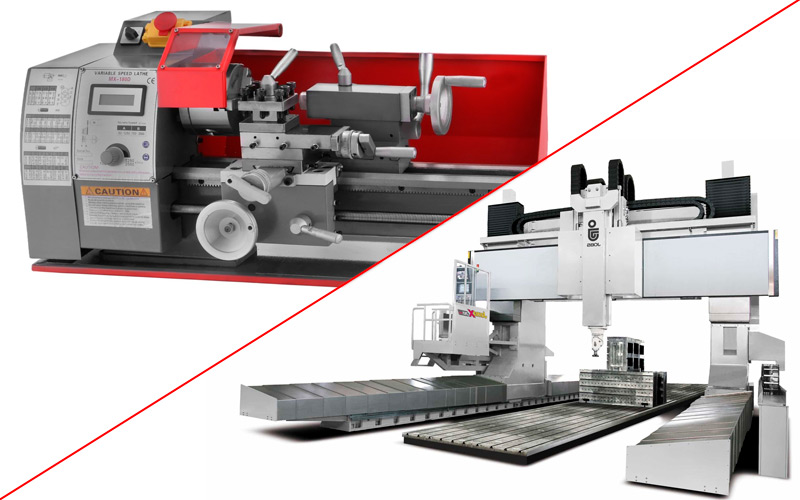

¿En qué se diferencia una fresadora de un torno?

El torno y la fresadora son los dos pilares del mecanizado, pero tienen usos y características completamente diferentes.

El torno se emplea para crear piezas de revolución. Es decir, piezas que se pueden crear girando un cilindro de metal y arrancando metal con las herramientas de torneado.

El torno surgió antes que la fresadora, y puede servir para producir piezas más baratas cuando éstas tienen la forma correcta y se pueden adaptar a la máquina. Algunas piezas sólo se pueden producir en un torno, como tornillos, husillos, ejes… A cambio el torno es una máquina menos versátil, ya que una fresadora permite crear una mayor variedad de geometrías y piezas diferentes.

Aquí tienes un vídeo con más información sobre el torno si tienes curiosidad sobre esta máquina-herramienta:

¿Qué es un centro de mecanizado?

Los centros de mecanizado son máquinas que comparten muchas características con las fresadoras, de hecho se podría decir que son un subgrupo de las fresadoras. Pero se han modernizado para producir piezas mecanizadas en grandes volúmenes y precisiones.

Los centros de mecanizado se caracterizan por

- Tienen control numérico (CNC)

- Pueden realizar diferentes operaciones de mecanizado, además de fresado, roscado y taladrado

- Tienen una cubierta que los cierra

- Tienen cambio de herramientas automático

- Pueden tener más de 3 ejes

Al igual que en las fresadoras, existen centros de mecanizado vertical y horizontal, aunque la distinción no es tan sencilla como las fresadoras.

En la actualidad las fresadoras se suelen emplear en talleres pequeños y fabricación de prototipos, piezas únicas, de grandes dimensiones… Los centros de mecanizado CNC son los que llevan la mayor parte de la carga de fabricación en piezas por CNC.

¿Quieres fabricar piezas por mecanizado?

En Bitfab te podemos ayudar con tus proyectos de mecanizado.

Si has llegado a este artículo buscando más información sobre mecanizado y crees que es la opción correcta para tus necesidades de fabricación, no dudes en dejarnos un mensaje de contacto.