¿Qué es la tecnología SLS? SLS vs mecanizado

SLS

La tecnología SLS es un acrónimo de Selective Laser Sintering, o sinterizado selectivo láser en castellano. Este proceso es uno más de lo muchos tipos de tecnologías de la fabricación aditiva.

En concreto, la tecnología SLS construye una pieza sólida a partir de un polvo, metálico o de algún polímero plástico. En SLS se utilizan láseres de muy alta potencia, por lo que se pueden sinterizar materiales muy diversos, pero de esto te hablaremos un poco más adelante.

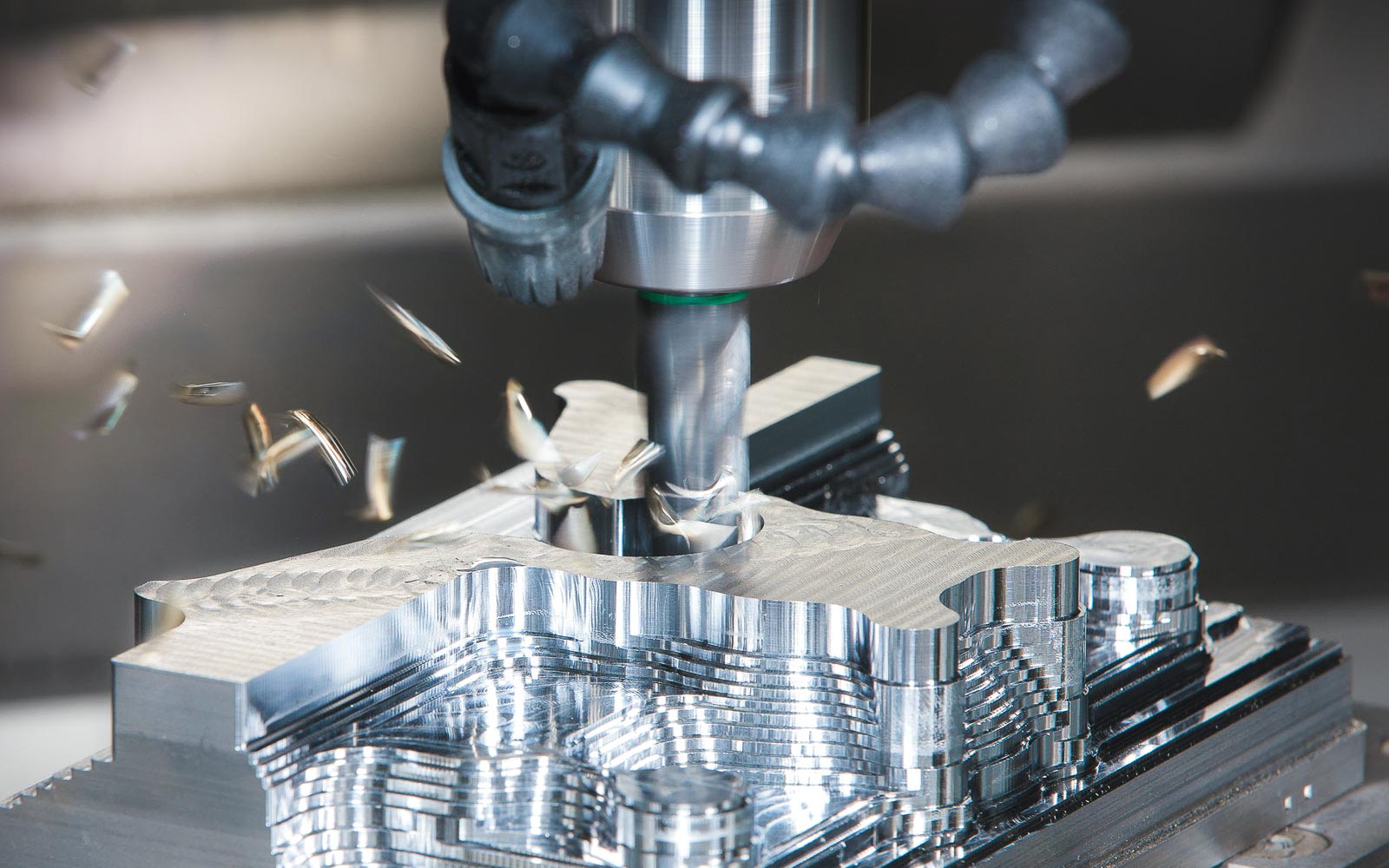

Mecanizado

Las posibilidades del mecanizado son también muy amplias, pero, a grandes rasgos, la principal diferencia con el SLS es que la pieza se construye al quitar material de un bloque sólido.

Como puedes suponer, existen obvias limitaciones a las geometrías que se pueden generar mediante mecanizado, por lo que cuando nuestra pieza tiene una complejidad elevada, puede ser imposible de mecanizar.

Como puedes ver, la tecnología SLS guarda muchas diferencias con tecnologías más tradicionales como el mecanizado, a pesar de que ambas se puedan usar para producir piezas similares.

En general, la tecnología SLS es para ti si necesitas crear piezas con geometrías muy complejas, en series cortas y quieres utilizar materiales técnicos como metales o polímeros industriales. Para piezas de baja complejidad y que puedan fabricarse mediante mecanizado, probablemente sea mejor optar por esta opción, ya que el SLS al ser una tecnología más moderna y compleja es habitualmente más cara.

SLS vs tecnología HP MultiJet Fusion

La tecnología SLS se se suele comparar con HP Multi Jet Fusion, la tecnología de polvo de nylon (y otros materiales) de HP.

La diferencia entre ambas tecnologías es que las impresoras de HP usan la inyección de una tinta en la pieza para favorecer que la radiación infrarroja sinterice el polvo de plástico. Son cuestiones técnicas, su funcionalidad es prácticamente la misma.

Ventajas de la tecnología SLS

(Casi) Sin restricciones de diseño

Como ya te hemos contado antes, con la tecnología SLS existen pocas limitaciones a las geometrías que se pueden crear. Esto significa que mediante SLS podemos crear piezas de una complejidad muy elevada.

Esto te servirá para ahorrar costes a la hora de diseñar tus piezas, ya que es más fácil y rápido trabajar cuando existen pocas limitaciones.

Por otro lado podrás llevar a la realidad modelos que antes eran imposibles de fabricar mediante tecnologías más tradicionales.

Versatilidad de materiales

Con la tecnología SLS se pueden utilizar muchísimos materiales como TPU (elástico), Nylon (extremadamente resistente), alumide…

Con tal variedad de materiales podrás fabricar piezas muy complejas que además tengan propiedades muy concretas, como ligereza, flexibilidad o tenacidad.

Capacidad de producir piezas finales

Con SLS puedes fabricar piezas que sean funcionales prácticamente nada más salir de la máquina. Esto significa que ahorrarás costes en postprocesado, así como tiempo para lanzar tu producto antes al mercado.

Gracias a esta rapidez y flexibilidad podrás acelerar tu ciclo de producción, pudiendo prototipar, probar y finalmente lanzar al mercado tus productos más rápido y con menos costes.

Coste competitivo

La tecnología SLS, si bien por norma general es más cara que el mecanizado, sigue siendo una tecnología con un coste competitivo por unidad fabricada para series cortas.

Usar materiales baratos y fáciles de encontrar, como el nylon, ahorrar costes en postprocesado, ahorrar tiempo y, en general, agilizar el proceso de fabricación implican de manera directa una reducción del coste por pieza.

Como puedes ver, la tecnología SLS nos permite fabricar piezas finales y funcionales, con propiedades muy específicas como flexibilidad o ligereza mientras ahorramos costes y tiempo, por lo que puede ser la solución que necesitas.

Materiales para SLS

Nylon

Existen muchos polímeros de Nylon, siendo algunos de los más populares el Nylon 11 y el Nylon 12. Ambos tienen una propiedades mecánicas excelentes como por ejemplo:

- Hasta 48 MPA de resistencia a la tracción

- Alta resistencia en temperaturas de hasta 180 grados centígrados

- Hasta 25% de alargamiento antes de la rotura

Es un material habitualmente blanco, barato y fácil de encontrar. Puedes usarlo para fabricar cajas y carcasas muy resistentes, piezas que requieran cierta flexibilidad en algunas zonas como bisagras o articulaciones o cualquier prototipo plástico que necesites.

Adicionalmente, el Nylon12 es biocompatible, por lo que es adecuado para usos médicos

TPU

El TPU es un termoplástico flexible y ligeramente elástico. Esto significa que es muy bueno deformándose y posteriormente recuperando su forma original, pero no tanto estirándose, ya que si se estira demasiado no recuperará su tamaño de partida.

Se puede usar para un montón de proyectos, como por ejemplo piezas de uso industrial que requieran elevada flexibilidad. Además es muy resistente a químicos, por lo que no tendrás que preocuparte por aplicarle un postprocesado que lo proteja.

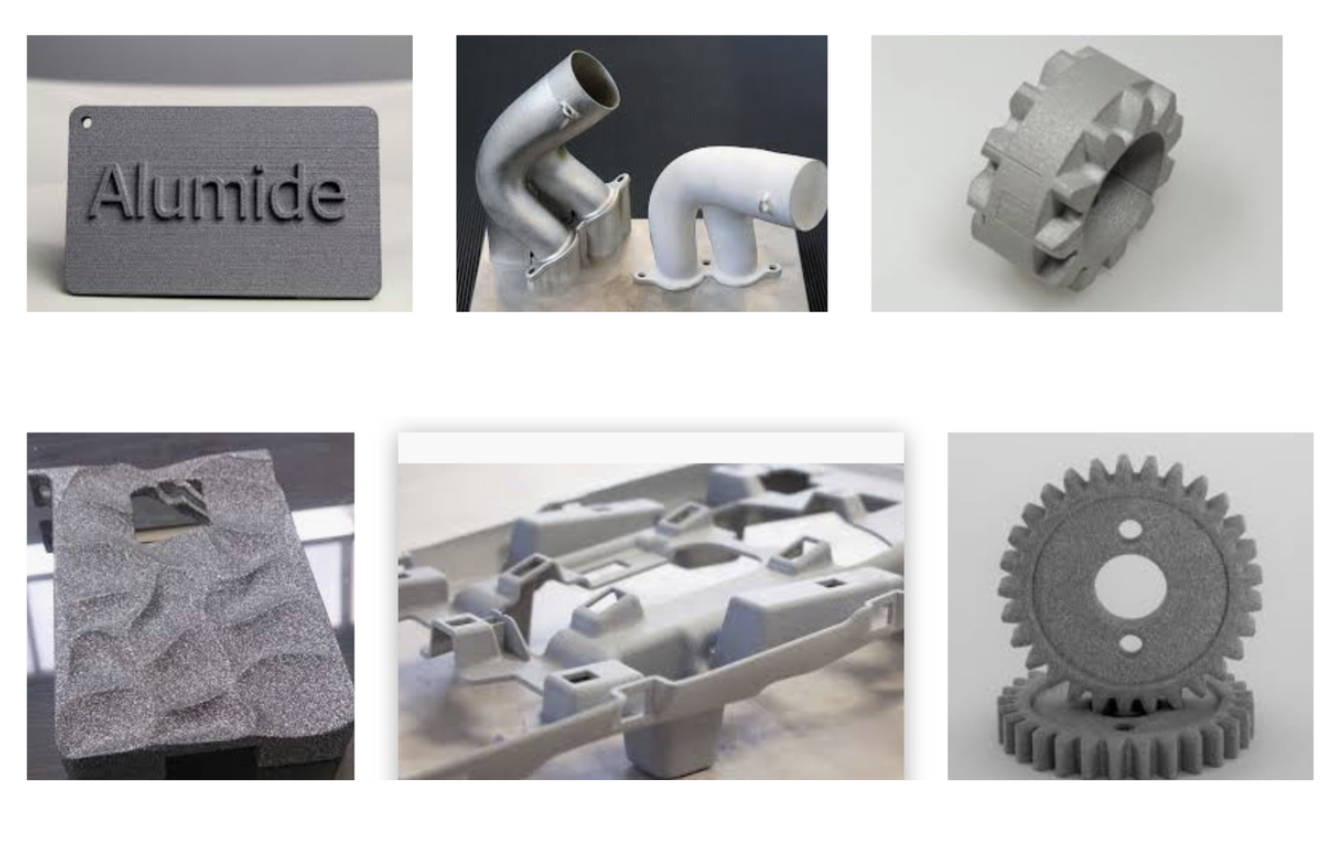

Alumide

El alumide es un material compuesto, formado por polvo de nylon y polvo de aluminio. Al utilizar estos dos materiales como base, reúne propiedades muy interesantes de ambos mundos.

Es muy resistente a la temperatura, además de tener un tacto y acabado metálico, que puede ser muy relevante para piezas finales donde la apariencia y “feeling” sean relevantes para el cliente.

El Alumide, al estar compuesto en parte por aluminio, aumenta la tenacidad con respecto a piezas totalmente compuestas por nylon, por lo que es muy apropiado para modelos donde queremos evitar a toda costa la deformación. Este es el caso de tuercas o engranajes, así como chasis de vehículos como drones

Otros materiales

Existen muchos otros materiales como la madera u otras poliamidas que no hemos mencionado y que se pueden utilizar en SLS. Si necesitas algún material con unas propiedades concretas que no has encontrado aquí, no dudes en contactarnos.

Somos expertos en la fabricación, y trabajamos con todo tipo de tecnologías, por lo que seguro que tenemos el material que se adapte a las necesidades de tu proyecto.

Como has visto, hay muchos materiales que tienen propiedades específicas muy concretas. ¿Necesitas un material barato y con buenas propiedades mecánicas? El Nylon 11 o 12 son buenas alternativas. ¿Necesitas hacer una pieza que deba ser biocompatible? El Nylon 12 lo es. ¿Buscas un material tenaz y ligero? El Alumide es la solución.

Hay muchos más materiales que podrán encajar en tus proyectos sean cuales sean, por lo que no dudes en hablar con nosotros si buscas algún material específico que no has visto en esta lista.

Pedir presupuesto de piezas en SLS

Hemos visto que el SLS tiene muchas ventajas. Permite fabricar piezas casi sin restricciones de forma, por lo que ahorraremos costes y tiempo en diseño. Además, las piezas obtenidas son, en muchos casos, totalmente funcionales sin necesidad de ningún postprocesado, ahorrando también costes en este aspecto. Por último, existen multitud de materiales, desde rígidos y biocompatibles, hasta flexibles o metálicos, todos ellos con las ventajas de la tecnología SLS.

Si necesitas utilizar la tecnología SLS para tu negocio, no dudes en contactar con los expertos, nosotros nos ocupamos de todo.