En este post queremos compartir el proceso de principio a fin que lleva la ejecución de un proyecto de diseño e impresión 3D en Bitfab. Hemos elegido como ejemplo el trabajo realizado para la empresa UTW (Unmanned Technical Works), dedicada al uso de drones para realizar proyectos de ingeniería.

UTW necesitaba una manera de fijar la cámara multiespectral Parrot Sequoia a uno de sus drones para realizar el proyecto de inspección de una obra pública. Por las características del trabajo y el corto plazo del que se disponía, ninguno de los soportes disponibles comercialmente se ajustaban a sus necesidades. La impresión 3D es la tecnología perfecta para realizar este tipo de piezas únicas, componentes adaptados al cliente en el plazo de tan sólo unos días.

Planteamiento del problema

El soporte a diseñar debe contener la cámara Parrot Sequoia, un sensor multiespectral profesional que se emplea para monitorización de explotaciones agrícolas e infraestructura. Este tipo de sensores se monta en drones para captar imágenes en 3 bandas diferentes de luz visible y una banda de infrarrojo y obtener información sobre el estado de los cultivos y estructuras que se inspeccionan.

El sensor multiespectral Parrot Sequoia revoluciona el sector ofreciendo una solución completa, adaptable y compatible con todos los drones. Parrot Sequoia analiza la vitalidad de las plantas detectando la cantidad de luz que absorben y reflejan gracias a sus dos sensores, multiespectral y de luz solar. Estos datos permiten al agricultor optimizar su intervención en las parcelas.

Descripción del fabricante – Más información

El objetivo que debe cumplir el soporte es sujetar de manera segura la cámara y permitir su fijación al chasis del dron. La fijación se realiza directamente al marco de fibra de carbono en las ranuras dedicadas a tal fin, y debe permitir a la cámara tomar imágenes frontales. El soporte se asegura mediante un tornillo y una tuerca con mango impreso en 3D, por lo que la cámara se puede quitar y poner de manera sencilla incluso sobre el terreno.

Este es el vídeo con todo lo que tienes que saber sobre la cámara Parrot Sequoia:

Diseño 3D del soporte

El fabricante provee dimensiones externas básicas del sensor. Estas medidas se tienen que complementar con medidas del objeto físico tomadas con el calibre.

El diseño del modelo se realizó con FreeCAD, un software libre de modelado CAD. Tratándose de un modelo sencillo el trabajo se realiza en una hora por uno de nuestros técnicos. El diseño se lleva a cabo teniendo en cuenta la posición en la que se va a imprimir la pieza y las particularidades de la técnica de fabricación (impresión 3D FFF, Fused Filament Fabrication), por lo que el diseñador puede optimizar tanto el acabado final como la resistencia del soporte.

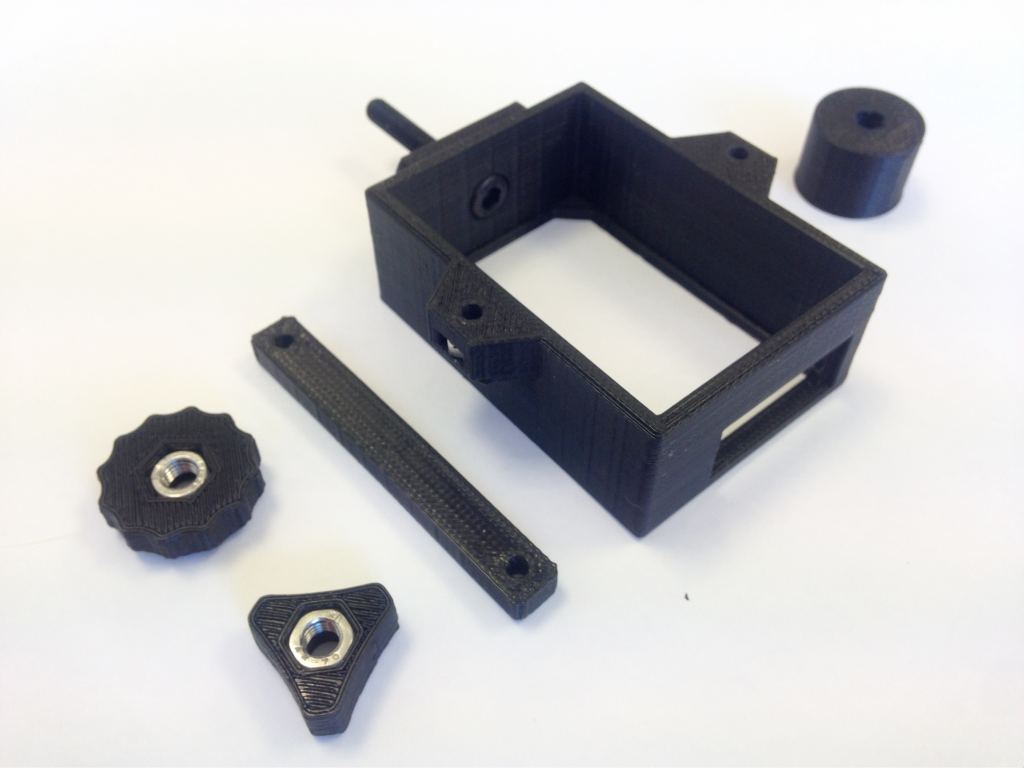

El resultado de este proceso de modelado es la carcasa que soporta la cámara y el resto de piezas que conforman el conjunto del soporte.

El soporte incluye varias ventanas tanto para la lente del sensor como para las diferentes conexiones que tiene. La contención de la cámara dentro del soporte se realiza mediante un labio en la parte frontal y una brida sujeta por tornillos en la parte posterior. Además, la cámara se mantiene en posición por el contacto de las paredes del soporte, ya que el ajuste es muy bueno entre las dos piezas.

El soporte incluye varias ventanas tanto para la lente del sensor como para las diferentes conexiones que tiene. La contención de la cámara dentro del soporte se realiza mediante un labio en la parte frontal y una brida sujeta por tornillos en la parte posterior. Además, la cámara se mantiene en posición por el contacto de las paredes del soporte, ya que el ajuste es muy bueno entre las dos piezas.

Impresión 3D del soporte

Además de diseñar el objeto con la impresión 3D en mente, es importante adaptar la posición y parámetros de impresión para ofrecer al cliente el mejor resultado en su pieza. El soporte se imprimió en PETG, un material de impresión con muy buenas propiedades mécanicas, y se eligió impresión maciza, con 100% de relleno, por el alto valor de la cámara que tiene que soportar.

En este proyecto también estaba incluido el montaje y testeo de las piezas impresas, por lo que el conjunto de piezas se ensambló y probó tanto con la cámara como con el dron. En la revisión el cliente indicó cambios que se implementaron en la siguiente iteración del diseño, la que resultó la definitiva.

Resultado del proyecto

El conjunto completo del soporte incluye la carcasa junto con la brida (que sujeta la cámara dentro de la carcasa), separadores (para adaptar la cámara a diferentes alturas) y varias manijas para apretar las tuercas sin necesidad de herramientas.

El soporte también se probó montado sobre el dron y ha realizado varios vuelos de trabajo tomando imágenes con la cámara multiespectral.

El soporte permitió a UTW tomar imágenes frontales de estructuras, un caso de uso para el que no existen soportes prefabricados en el mercado, en un plazo de 48 horas desde la definición del problema hasta la entrega de las piezas finales.

¿Te ha gustado nuestro trabajo?

En Bitfab aportamos valor a empresas mediante la realización de proyectos únicos y la fabricación de series cortas con impresión 3D. Si crees que podemos ayudarte no dudes en ponerte en contacto con nosotros con nuestro formulario de contacto:

O también puedes ayudarnos compartiendo este artículo:

El sensor multiespectral Parrot Sequoia revoluciona el sector ofreciendo una solución completa, adaptable y compatible con todos los drones. Parrot Sequoia analiza la vitalidad de las plantas detectando la cantidad de luz que absorben y reflejan gracias a sus dos sensores, multiespectral y de luz solar. Estos datos permiten al agricultor optimizar su intervención en las parcelas.

El sensor multiespectral Parrot Sequoia revoluciona el sector ofreciendo una solución completa, adaptable y compatible con todos los drones. Parrot Sequoia analiza la vitalidad de las plantas detectando la cantidad de luz que absorben y reflejan gracias a sus dos sensores, multiespectral y de luz solar. Estos datos permiten al agricultor optimizar su intervención en las parcelas.